امروزه هفت نوع اصلی پرینتر سهبعدی و بیش از 20 زیرمجموعه از فناوری پرینت سهبعدی وجود دارد. در این مقاله به معرفی تمامی اصلیترین مدلهای پرینترهای سهبغدی و همچنین زیر مجموعههای آنها مانند، FDM، SLA، LCD، DLP، SLS، SLM، EBM، جت مواد، DOD، اتصال با اتصال، MJF و روش های دیگر ساخت افزایشی خواهیم آموخت.

انواع پرینتر سهبعدی و کاربردهایشان

برخی از افراد ناآگاه پرینت سهبعدی را به شکل رشتههایی از پلاستیک تصور میکنند که از نازل داغ خارج میشود و روی هم چیده میشود. اما باید بدانید که این فناوری پیچیدهتر از این تصورات ساده است. پرینت سهبعدی، که به نام ساخت افزایشی نیز شناخته میشود، اصطلاحی کلی است که به چندین فرآیند مختلف با مواد و دستگاههای متفاوت اشاره دارد.

کاربردها و اهمیت فناوری پرینت سهبعدی

از جا مدادی ساده تا موتورهای موشک پیچیده، پرینترهای سهبعدی توانستهاند دنیای ما را متحول کنند. با این حال، همه این فناوریها ویژگیهای مشترکی دارند. پرینت سهبعدی ذاتاً یک فرآیند دیجیتال است و همه چاپها با یک مدل دیجیتال آغاز میشوند. این مدلها معمولاً با استفاده از نرمافزارهای طراحی به کمک کامپیوتر (CAD) ایجاد شده یا از مخازن دیجیتال دانلود میشوند.

مراحل آمادهسازی برای پرینت سهبعدی

پس از طراحی مدل، فایل از طریق نرمافزار مخصوص آمادهسازی، به لایههای مختلف تقسیم میشود. این نرمافزار ویژه برای هر نوع پرینتر سهبعدی و حتی برند خاص طراحی شده است. در نهایت، دادههای مدل به دستورالعملهای قابل اجرا برای دستگاه پرینتر تبدیل میشوند.

تفاوت بین انواع پرینتر سهبعدی

در این راهنما، با تفاوتهای میان فناوریهای مختلف پرینت سهبعدی و کاربردهای معمولی هر کدام آشنا خواهید شد. این اطلاعات به شما کمک میکند تا بهترین انتخاب را متناسب با نیاز خود داشته باشید و از این دنیای جدید و جذاب بهرهمند شوید.

چرا ۷ نوع پرینت سهبعدی وجود دارد؟

انواع ساخت افزایشی را می توان بر اساس خروجی آنها یا نوع مادهای که استفاده می کنند تقسیم کرد، اما برای اعمال ساختار به فناوری در سراسر جهان، سازمان بین المللی استاندارد (ISO) آنها را به هفت نوع کلی تقسیم کرد:

- Extrusion مواد (Material Extrusion)

- پلیمریزاسیون مخزن (Vat Polymerization)

- فیوژن بستر پودر (Powder Bed Fusion)

- جت مواد (Material Jetting)

- اتصال با اتصال (Binder Jetting)

- رسوب انرژی هدایت شده (Directed Energy Deposition)

- لمیناسیون ورق (Sheet Lamination)

آشنایی با انواع پرینتر سهبعدی

اگر تازه وارد دنیای شگفتانگیز پرینت سهبعدی شدهاید، ما اولین کسی هستیم که به شما خوشآمد میگوییم! این فناوری نوین نهتنها شگفتانگیز، بلکه بسیار متنوع و چندلایه است. یکی از چالشهایی که بسیاری از تازهواردان به پرینترهای سهبعدی با آن مواجه میشوند، تمایز بین انواع مختلف این دستگاهها و فرآیندهای آنهاست.

جدول انواع پرینتر سهبعدی

| نوع پرینتر سهبعدی | ویژگیها | کاربردها | نقاط قوت | نقاط ضعف |

|---|---|---|---|---|

| اکستروژن مواد (FDM) | اکسترود کردن پلاستیک ذوبشده لایه به لایه | نمونههای اولیه، محفظههای الکتریکی | هزینه پایین، تنوع مواد | دقت پایینتر، کیفیت سطح محدود |

| پلیمریزاسیون مخزن (SLA, DLP) | سفت کردن رزین با نور لیزر یا پروژکتور | قطعات دقیق، کاربردهای دندانپزشکی | دقت بالا، جزئیات ظریف | نیاز به پسپردازش، هزینه مواد بالاتر |

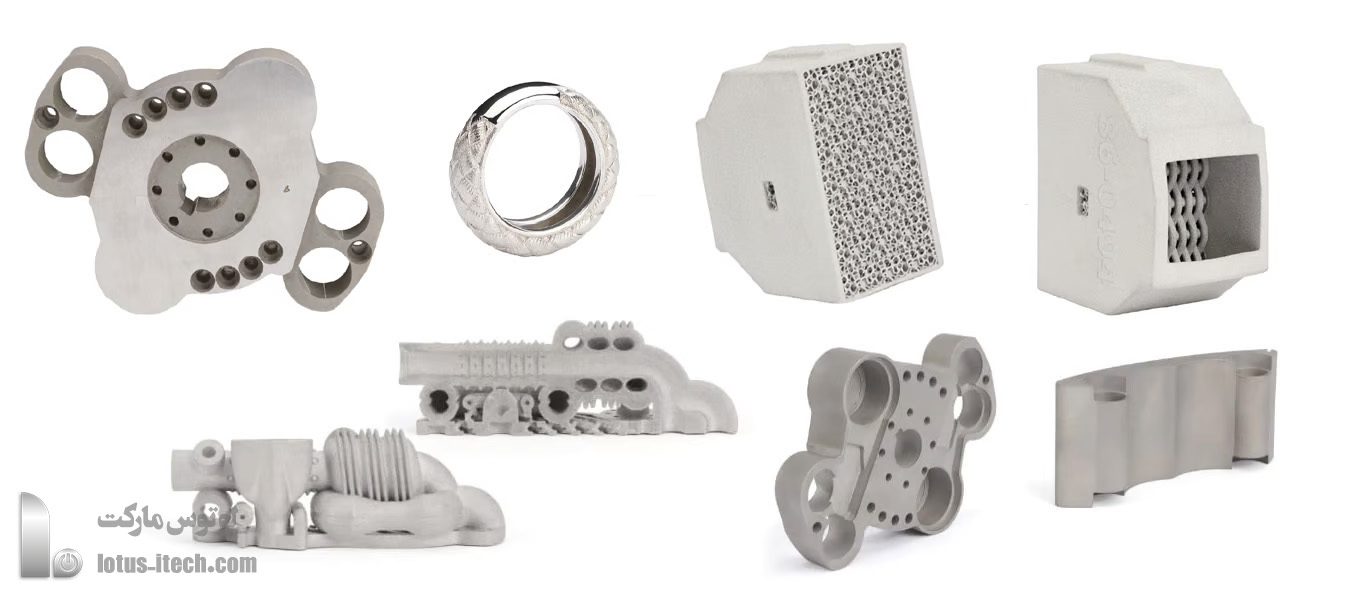

| فیوژن بستر پودر (SLS, SLM, EBM) | ذوب پودر با لیزر یا پرتو الکترونی | قطعات فلزی پیچیده، قطعات صنعتی | خواص مکانیکی عالی، تولید قطعات کاربردی | هزینه بالا، نیاز به تجهیزات پیشرفته |

| جت مواد (Material Jetting) | پاشیدن مواد و خشک کردن با نور UV | نمونههای اولیه تمامرنگی، مدلهای پزشکی | دقت بالا، چاپ چند مادهای و تمامرنگی | مواد محدود، هزینه بالا |

| اتصال با اتصال (Binder Jetting) | اتصال پودر با چسب و تف جوشی پس از چاپ | قطعات فلزی حجمی، قالبهای ماسهای | تولید سریع، هزینه کم، بازتولید رنگ عالی | نیاز به پسپردازش، خواص مکانیکی محدود در نسخههای سرد |

| رسوب انرژی هدایت شده (DED) | ذوب فلز با لیزر، پرتو الکترونی یا قوس الکتریکی | تعمیر قطعات، ساخت سازههای بزرگ | سرعت بالا، مناسب برای تعمیرات | کیفیت سطح پایین، دقت ضعیف |

| لمیناسیون ورق (Sheet Lamination) | لمینت کردن لایههای مواد و برش به شکل نهایی | نمونههای اولیه غیرکاربردی، قطعات کامپوزیتی | تولید سریع، امکان چاپ مواد ترکیبی | دقت پایین، ضایعات بیشتر |

1) اکستروژن مواد (Material Extrusion)

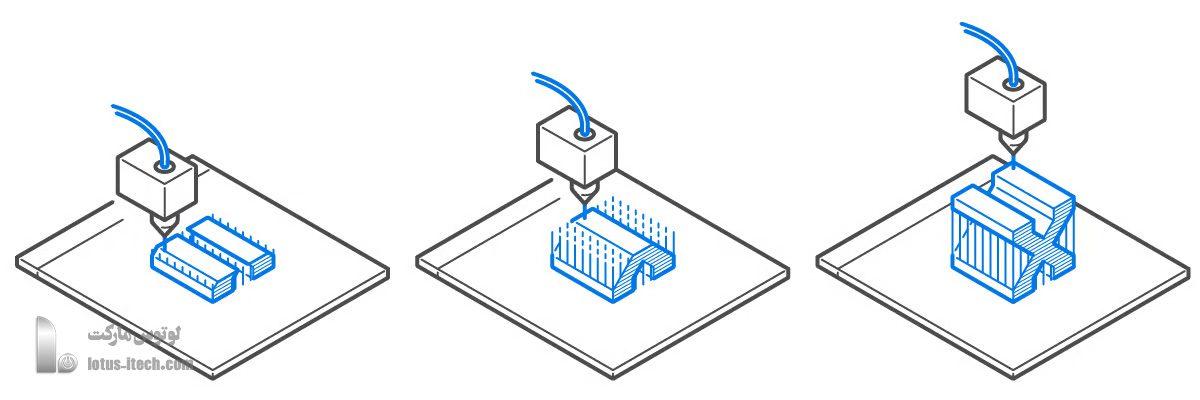

اولین نوع از انواع پرینترهای سهبعدی، اکستروژن مواد، که گاهی اوقات با عنوان MEX شناخته می شود، همان چیزی است که به نظر می رسد: ماده ای که از طریق نازل اکسترود می شود. به طور معمول، ماده یک رشته پلاستیکی است که از طریق یک نازل گرم شده هل داده می شود و در این فرآیند تقریباً ذوب می شود. چاپگر ماده را در امتداد مسیری که توسط نرم افزار آماده سازی ساخت تعیین می شود روی سکوی ساخت قرار می دهد. سپس رشته خنک شده و جامد می شود تا یک جسم جامد را تشکیل دهد. این رایج ترین شکل پرینت سه بعدی است.

ممکن است در نگاه اول ساده به نظر برسد، اما با در نظر گرفتن اینکه عملاً هیچ محدودیتی برای موادی که می توانید اکسترود کنید، از جمله پلاستیک، خمیر فلز، بتن، بیوژل ها و طیف گسترده ای از مواد غذایی وجود ندارد، این یک دسته بسیار گسترده است. پرینترهای سهبعدی از این نوع می توانند از حدود 100 دلار تا هفت رقم هزینه داشته باشند.

- زیرمجموعه های اکستروژن مواد: مدل سازی رسوب ذوب شده (FDM)، پرینت سه بعدی ساخت و ساز، پرینت سه بعدی میکرو، پرینت سه بعدی زیستی، مدل سازی رسوب گرانول (FGM)

- مواد: پلاستیک، فلزات، غذاها، بتن و بسیاری موارد دیگر

- دقت ابعادی: ± 0.5٪ (حد پایین ± 0.5 میلی متر)

- کاربردهای رایج: نمونه های اولیه، محفظه های الکتریکی، تست های فرم و تناسب، گیره ها و اتصالات، الگوهای ریخته گری سرمایه گذاری، خانه ها و غیره.

- نقاط قوت: کمترین هزینه روش پرینت سه بعدی، طیف گسترده ای از مواد

- نقاط ضعف: اغلب خواص مواد پایینتر (استحکام، دوام و غیره) و به طور کلی از نظر ابعادی به اندازه برخی دیگر از روشها دقیق نیست

پرینترهای سه بعدی FDM یک بازار چند میلیارد دلاری با هزاران دستگاه هستند، از مدل های پایه برای کودکان تا نسخه های پیچیده برای تولیدکنندگان. ممکن است گاهی اوقات اصطلاحاتی مانند ساخت الیاف فیوژن (FFF) را برای دستگاه های FDM بشنوید که برجسته می کند که این دستگاه از مواد پلیمری به شکل فیلامنت استفاده می کند. همچنین مدل سازی رسوب گرانول (FGM) وجود دارد که نوعی FDM است که از فیلامنت بلکه از گلوله های پلیمری که در داخل اکسترودر ذوب می شوند استفاده نمی کند. این گرانول ها یا گلوله ها اغلب ارزان تر از فیلامنت هستند اما بیشتر در پرینت سه بعدی حرفه ای استفاده می شوند.

FDM، مانند همه فناوریهای پرینت سه بعدی، با یک مدل دیجیتال شروع میشود که سپس به دستورالعملهایی برای پرینترهای سه بعدی برای دنبال کردن ترجمه میشود. در پرینترهای سهبعدی FDM رشته ای، یک قرقره رشته پلاستیکی (یا چند قرقره به طور همزمان) در پرینترهای سهبعدی بارگیری می شود و از طریق نازل چاپگر در سر اکسترودر تغذیه می شود. نازل یا نازل های چاپگر تا دمای مورد نظر گرم می شوند و باعث نرم شدن فیلامنت می شوند تا زمانی که اکسترود شوند، لایه های متوالی برای ایجاد یک قسمت جامد به هم متصل شوند.

هنگامی که به جای فیلامنت از گرانول پلاستیکی استفاده می شود، آنها از یک قیف به اکسترودر منتقل می شوند و سپس مانند فیلامنت ذوب می شوند و بقیه فرآیند یکسان است.

همانطور که چاپگر هد اکسترودر را در امتداد مختصات مشخص شده روی بستر چاپگر یا به طور فنی، صفحه XY حرکت می دهد، اولین لایه را پایین می آورد. سپس سر اکسترودر به ارتفاع سطح بعدی (صفحه Z) بالا می رود یا بستر پایین می آید و این فرآیند چاپ لایه ها تکرار می شود و لایه روی لایه ساخته می شود تا زمانی که شی به طور کامل شکل گیرد.

بسته به هندسه شی، گاهی اوقات برای نگه داشتن مدل در هنگام پرینت، اضافه کردن سازه های نگهدارنده ضروری است، برای مثال، اگر مدل دارای قسمت های شیب دار باشد. این تکیه گاه ها پس از پرینت برداشته می شوند. برخی از مواد سازه نگهدارنده را می توان در آب یا محلول دیگری برای حذف آسان تر و سریعتر حل کرد.

FDM عمدتاً یک فناوری پلاستیکی است، اما همانطور که اشاره کردیم، تقریباً هر چیزی را می توان ذوب و اکسترود کرد، از جمله سرامیک، شکلات، مواد سفالی مانند خاک رس و شیشه.

پرینت سه بعدی FDM فلزی به سرعت در حال پیشرفت است. ماده برای این کار فیلامنت پلاستیکی پر شده با بیش از 80 درصد پودر فلز است که نیاز به چندین مرحله پس از پردازش دارد.

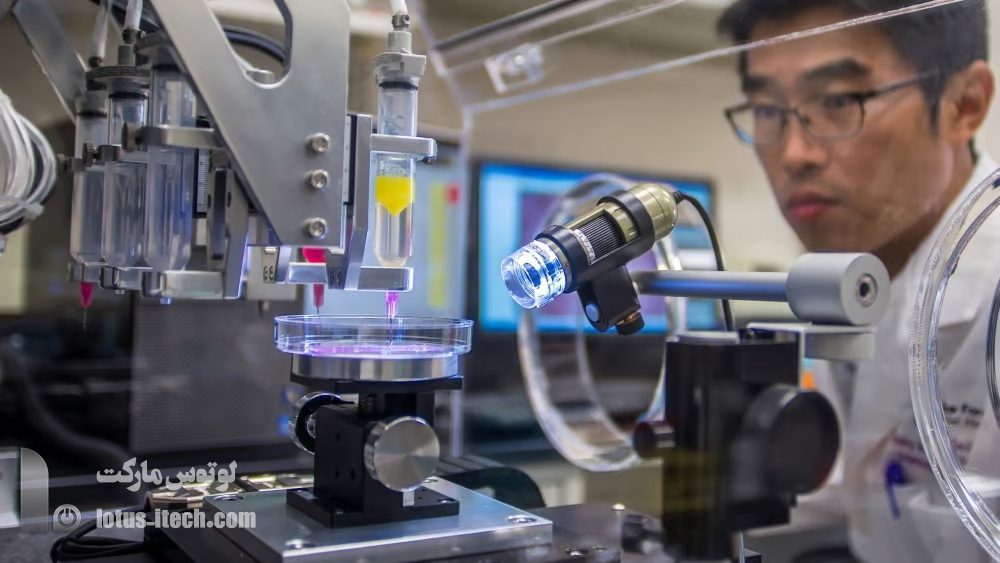

پرینت سه بعدی زیستی

پرینت سهبعدی زیستی شبیه به پرینت سهبعدی معمولی است، اگرچه مواد اولیه بسیار متفاوت هستند.

پرینت سه بعدی زیستی یا پرینت سه بعدی زیستی یک فرآیند ساخت افزایشی است که در آن مواد آلی یا بیولوژیکی، مانند سلول های زنده و مواد مغذی، برای ایجاد ساختارهای سه بعدی شبیه بافت طبیعی ترکیب می شوند. به عبارت دیگر، چاپ سه بعدی زیستی نوعی چاپ سه بعدی است که به طور بالقوه می تواند هر چیزی از بافت استخوان و رگ های خونی گرفته تا بافت های زنده را تولید کند. این روش برای تحقیقات و کاربردهای پزشکی مختلف، از جمله مهندسی بافت، آزمایش و توسعه دارو و در درمان های نوآورانه پزشکی ترمیمی استفاده می شود.

برخی از انواع محصولات گوشت کشتاری چاپ سه بعدی نیز با استفاده از پرینترهای سهبعدی زیستی ساخته می شوند.

تعریف واقعی چاپ سه بعدی زیستی هنوز در حال تکامل است. در اصل، پرینت سه بعدی زیستی به طور مشابه پرینت سه بعدی FDM کار می کند و در خانواده اکستروژن مواد قرار می گیرد، اگرچه اکستروژن تنها روش چاپ زیستی نیست.

چاپ سه بعدی زیستی از موادی استفاده می کند که از یک سوزن یا نازل برای ایجاد لایه ها خارج می شوند. این مواد که به عنوان جوهر زیستی شناخته می شوند، عمدتاً از مواد زنده مانند سلول ها در درون یک ماده حامل – مانند کلاژن، ژلاتین، هیالورونان، ابریشم، آلژینات یا نانو سلولز – تشکیل شده اند که به عنوان یک داربست مولکولی برای رشد ساختار و مواد مغذی برای تامین پشتیبانی عمل می کنند.

پرینت سهبعدی ساخت و ساز

پرینت سه بعدی ساخت و ساز یک حوزه با رشد سریع در زمینه اکستروژن مواد است. این فناوری شامل استفاده از چاپگرهای سه بعدی بسیار بزرگ، اغلب به ارتفاع ده ها متر است، برای اکسترود کردن مصالح ساختمانی مانند بتن از یک نازل می باشد. این ماشین ها به طور کلی به صورت سیستم های دروازه ای (گانتری) یا بازوی رباتیک ساخته می شوند.

فناوری پرینت ساخت و ساز امروزه برای خانه های پرینت سه بعدی، ویژگی های معماری و پروژه های زیرساختی از چاه تا دیوار استفاده می شود. طرفداران این فناوری معتقدند که این پتانسیل را دارد تا کل صنعت ساخت و ساز را به طور قابل توجهی مختل کند زیرا نیاز به نیروی کار را کاهش می دهد و ضایعات ساختمانی را کم می کند.

صدها خانه چاپ سه بعدی در سراسر جهان وجود دارد و تحقیقاتی در حال انجام است تا فناوری ساخت و ساز سه بعدی را توسعه دهد که از مواد موجود در ماه و مریخ برای ساخت سرپناه برای تیم های اکتشافی آینده استفاده کند. پرینت با خاک محلی به جای بتن نیز به عنوان یک روش ساختمانی پایدارتر مورد توجه قرار گرفته است.

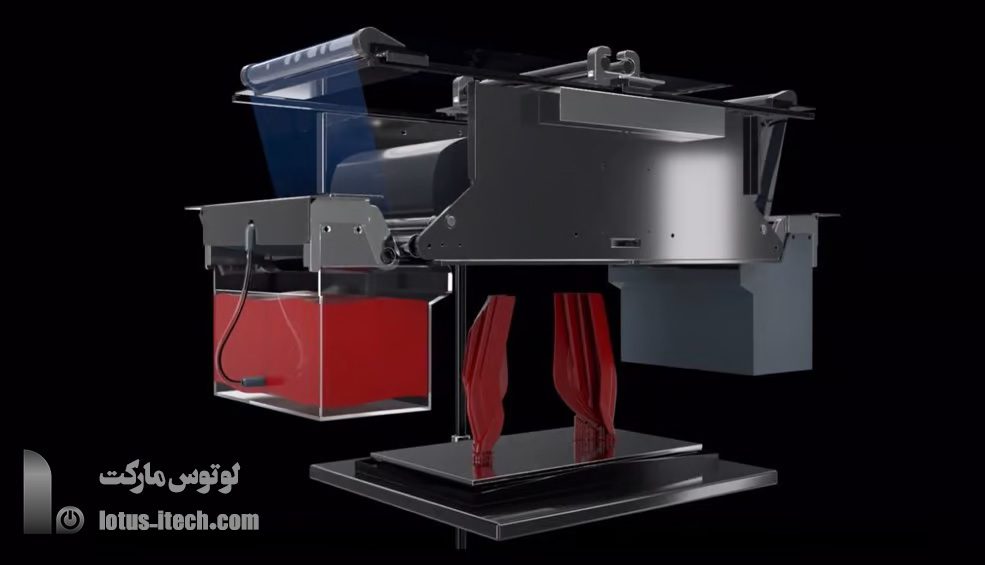

2) پلیمریزاسیون مخزن (Vat Polymerization)

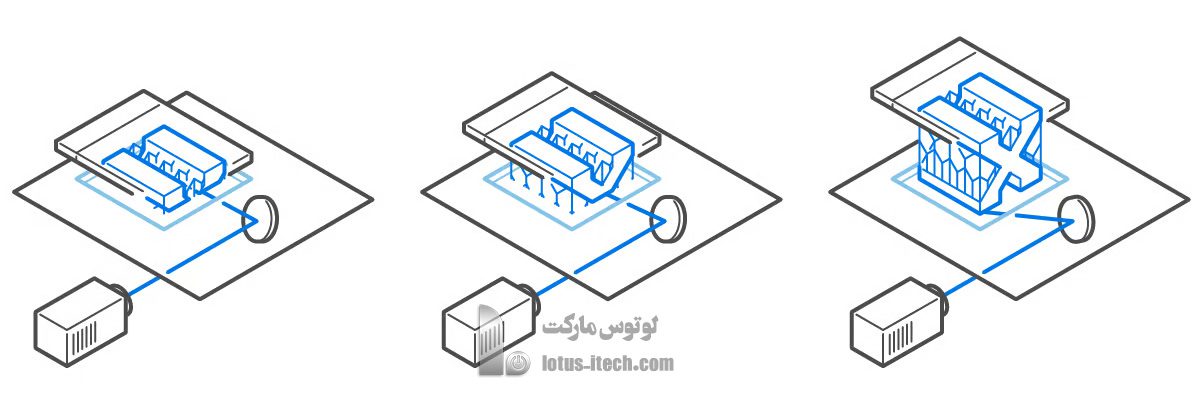

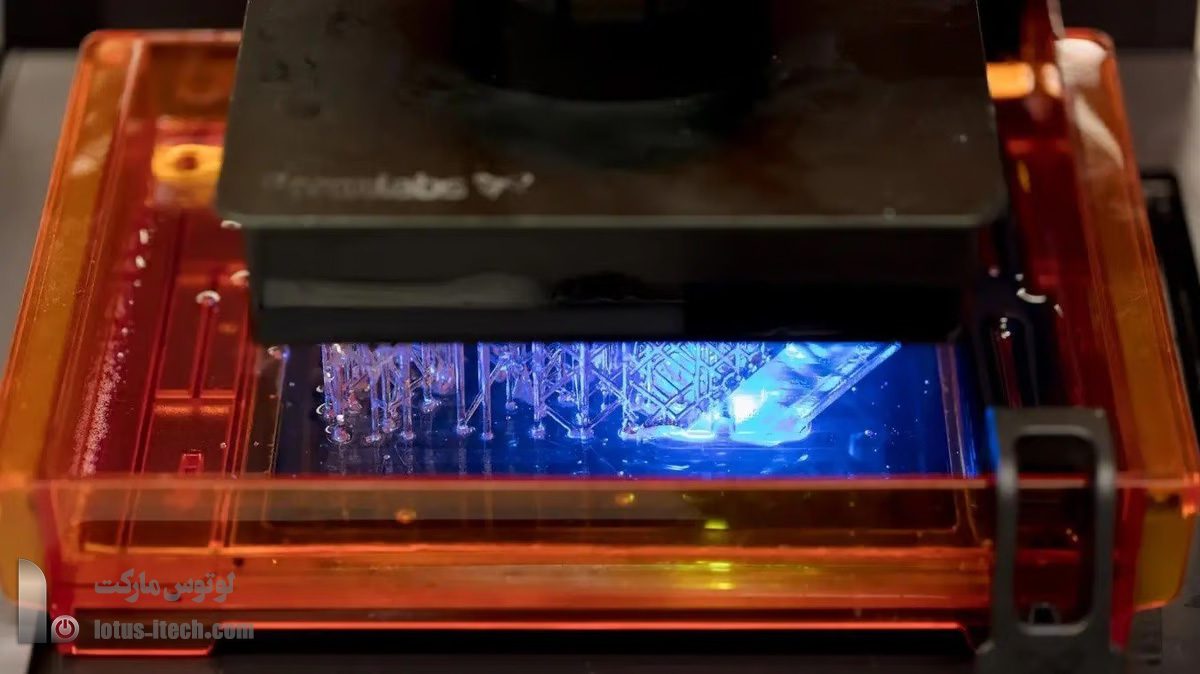

پلیمریزاسیون مخزن (که پرینت سه بعدی رزین نامیده می شود) خانوادهای از فرآیندهای پرینت سه بعدی است که از منبع نور برای سفت کردن (یا سخت شدن) رزین فوتوپلیمر به صورت انتخابی در یک مخزن استفاده می کند. فوتوپلیمرها پلیمرهایی هستند که به نور واکنش نشان می دهند.

به عبارت دیگر، نور به طور دقیق به یک نقطه یا ناحیه خاصی از پلاستیک مایع طبق برش مربوط به مدل سه بعدی هدایت می شود تا آن را سفت کند. پس از سفت شدن اولین لایه، سکوی ساخت به میزان کمی (معمولاً بین 0.01 تا 0.05 میلی متر) به سمت بالا یا پایین (بسته به چاپگر) حرکت می کند و لایه بعدی سفت می شود و به لایه قبلی می چسبد. این فرآیند به صورت لایه به لایه تکرار می شود تا قطعه سه بعدی شکل گیرد.

پس از انجام فرآیند پرینت سه بعدی، شیء برای حذف رزین مایع باقی مانده تمیز می شود و برای بهبود خواص مکانیکی قطعه، پس از پرینت (در نور خورشید یا محفظه UV) کیورینگ می شود. بدون این مراحل پس از چاپ، قطعه قابل استفاده نیست.

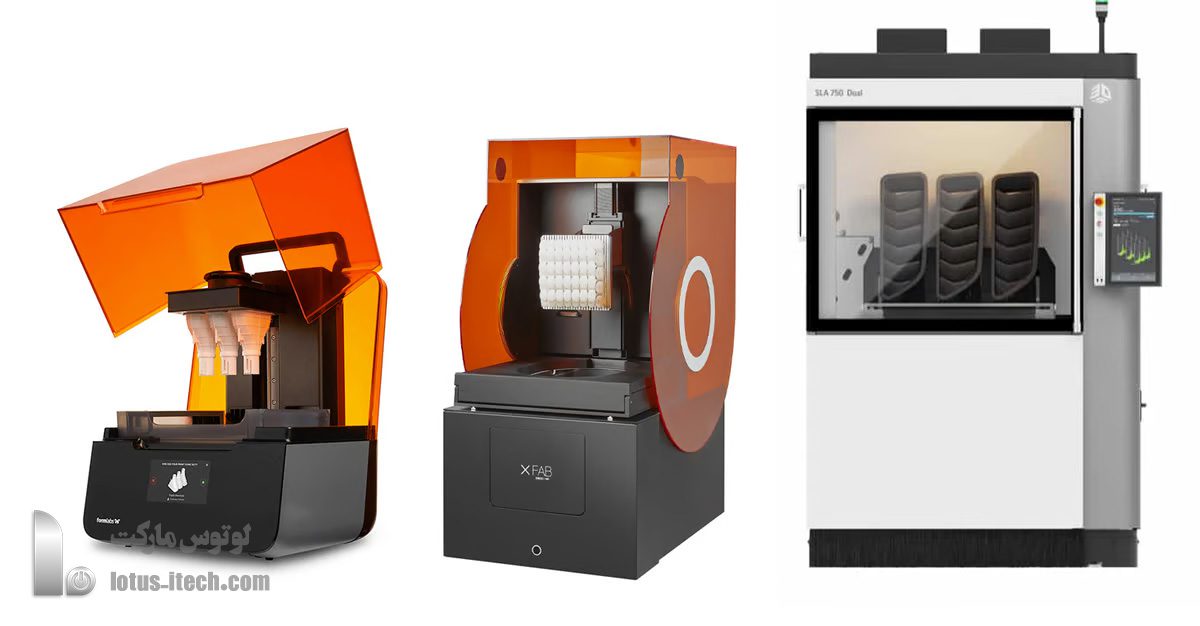

سه شکل رایج پلیمریزاسیون مخزن عبارتند از استریولیتوگرافی (SLA)، پردازش نور دیجیتال (DLP) و نمایشگر کریستال مایع (LCD) که همچنین به عنوان استریولیتوگرافی ماسک شده (MSLA) شناخته می شود. تفاوت اساسی بین این انواع فناوری پرینت سه بعدی، منبع نور و نحوه استفاده از آن برای کیورینگ رزین است.

برخی از تولیدکنندگان پرینترهای سهبعدی، به ویژه تولیدکنندگان پرینترهای سهبعدی با درجه حرفه ای، تغییرات منحصر به فرد و ثبت اختراع شده از پلیمریزاسیون مخزن را توسعه داده اند، بنابراین ممکن است نام های فناوری متفاوتی را در بازار ببینید. یک تولید کننده صنعتی پرینترهای سهبعدی، Carbon، از فناوری پلیمریزاسیون مخزن به نام Digital Light Synthesis (DLS) استفاده می کند، Origin by Stratasys فناوری خود را Programmable Photopolymerization (P³) می نامد و Formlabs چیزی را ارائه می دهد که آن را Low Force Stereolithography (LFS) می نامد. همچنین ساخت فلز بر پایه لیتوگرافی (LMM)، میکرو استریولیتوگرافی پرتابی (PµSL) و ساخت کامپوزیت دیجیتال (DCM) وجود دارد که یک فناوری فوتوپلیمر پر شده است که مواد افزودنی کاربردی مانند الیاف فلزی و سرامیکی را به رزین مایع معرفی می کند.

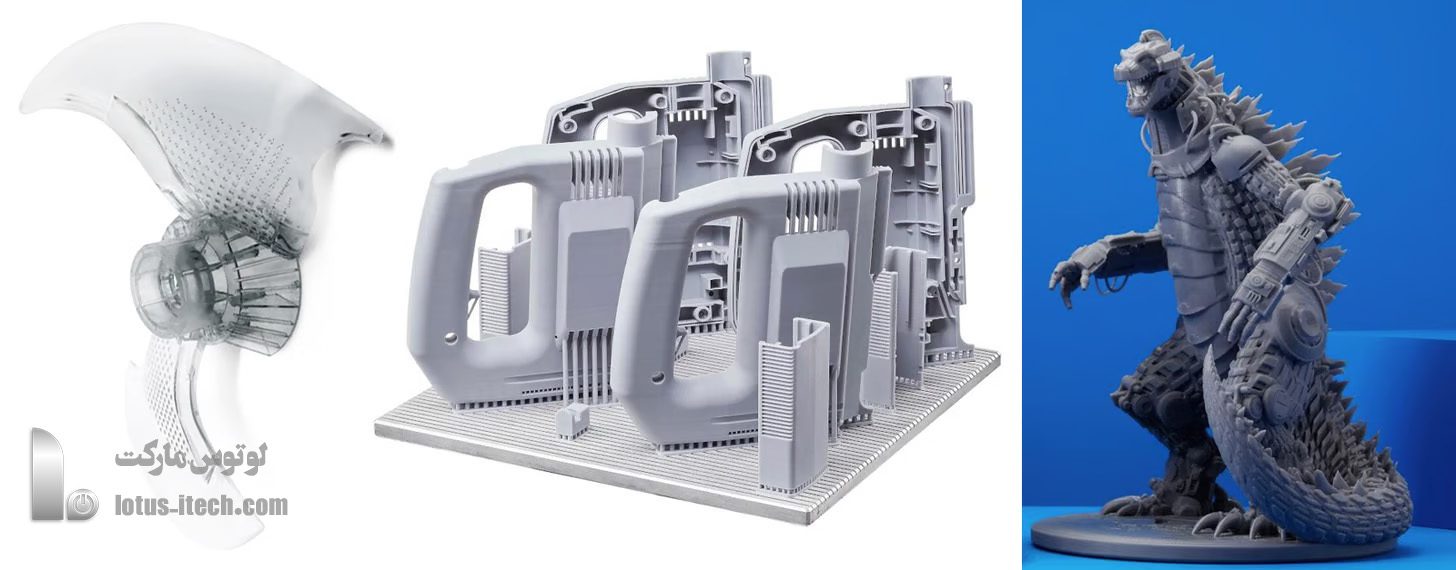

- انواع فناوری پرینت سه بعدی رزینی: استریولیتوگرافی (SLA)، نمایشگر کریستال مایع (LCD)، پردازش نور دیجیتال (DLP)، میکرو استریولیتوگرافی (µSLA) و موارد دیگر.

- مواد: رزین های فوتوپلیمر (قابل ریخته گری، شفاف، صنعتی، زیست سازگار، پرکننده فلز و غیره)

- دقت ابعادی: ± 0.5٪ (حد پایین ± 0.15 میلی متر یا 5 نانومتر با µSLA)

- کاربردهای رایج: نمونه های اولیه و قطعات نهایی پلیمری شبیه قالب تزریق، ریخته گری جواهرات، کاربردهای دندانپزشکی، محصولات مصرفی

- نقاط قوت: صاف بودن سطح، جزئیات ظریف

استریولیتوگرافی (SLA)

SLA اولین فناوری پرینت سه بعدی در جهان به حساب می آید. استریولیتوگرافی توسط چاک هال اختراع شد، کسی که در سال 1986 حق اختراع اختراع خود را به دست آورد و شرکت 3D Systems را برای تجاری سازی آن تأسیس کرد. امروزه این فناوری برای علاقه مندان و متخصصان از طیف وسیعی از سازندگان پرینترهای سهبعدی در دسترس است.

یک پرینتر SLA امروزه از آینه هایی به نام گالوانومتر (یا گالوو) برای هدایت سریع یک پرتو لیزر (یا دو پرتو) در سراسر مخزنی از رزین استفاده می کند و به طور انتخابی سطح مقطع جسم را داخل ناحیه ساخت سفت و سخت می کند و آن را لایه به لایه می سازد.

از آنجایی که هر لایه فقط در مکان های مناسب کیورینگ می شود، سپس سکوی ساخت به سمت بالا (تقریباً غیرقابل تشخیص) حرکت می کند تا لایه رزین سفت شده را بیرون کشیده و فضایی را برای لایه مایع دیگری ایجاد کند که سپس توسط لیزر کیورینگ می شود.

اکثر پرینترهای SLA از لیزر حالت جامد برای کیورینگ قطعات استفاده می کنند. یکی از معایب این نسخه از پلیمریزاسیون مخزن این است که لیزر نقطه ای می تواند در مقایسه با روش بعدی ما (DLP) که کل لایه را به طور همزمان با یک فلش نور سفت می کند، زمان بیشتری را برای ردیابی مقطع عرضی یک شی ببرد. با این حال، لیزرها می توانند نور قوی تری تولید کنند که برای برخی از رزین های مهندسی مورد نیاز است.

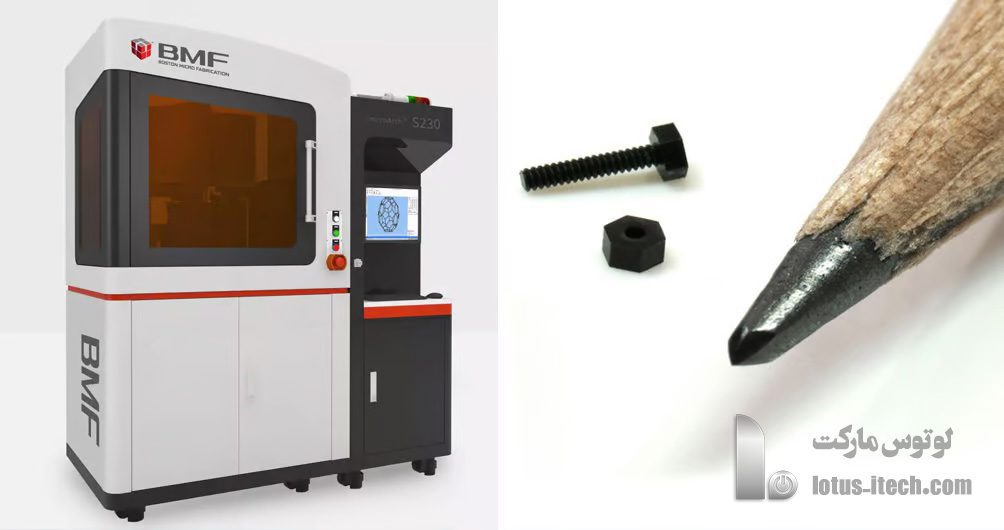

Microstereolithography (µSLA)

Microstereolithography (µSLA) همانطور که از نامش پیداست، این نسخه از SLA در خانواده پلیمریزاسیون مخزن، قطعات را در مقیاس میکرو یا با رزولوشن بین 2 میکرومتر (µm) و 50 میکرومتر چاپ می کند. برای درک بهتر، عرض متوسط یک تار موی انسان 75 میکرومتر است. این یکی از فناوریهای به اصطلاح «پرینت سه بعدی میکرو» است. µSLA شامل تابش نور لیزر فرابنفش به ماده حساس به نور (رزین مایع) است. تفاوت این فناوری با SLA معمولی در رزین های تخصصی، پیچیدگی لیزرها و افزودن لنزهایی است که نقاط نور تقریبا incredibly کوچک تولید می کنند.

پرینت دو فوتونه (TPP)

فناوری پرینت سه بعدی میکرو دیگری، TPP (همچنین به عنوان 2PP شناخته می شود) را می توان به دلیل اینکه از لیزر و رزین حساس به نور نیز استفاده می کند، زیر مجموعه SLA دسته بندی کرد. این فناوری می تواند قطعاتی حتی کوچکتر از µSLA چاپ کند، تا 0.1 میکرومتر.

TPP از یک لیزر فمتوثانیه پالسی استفاده می کند که روی نقطه ای تنگ در مخزنی از رزین مخصوص متمرکز شده است. سپس از این نقطه برای کیورینگ پیکسل های سه بعدی منفرد، که به عنوان وکسل نیز شناخته می شوند، در رزین استفاده می شود. با کیورینگ متوالی این وکسل های کوچک نانومتری تا میکرومتری به صورت لایه لایه در یک مسیر از پیش تعریف شده، می توانید اجسام سه بعدی ایجاد کنید. این اجسام می توانند چند میلی متر بزرگ باشند در حالی که رزولوشن نانومتری را حفظ می کنند.

TPP در حال حاضر در تحقیقات، کاربردهای پزشکی و ساخت قطعات ریز مانند الکترودهای میکروسایز و سنسورهای نوری استفاده می شود.

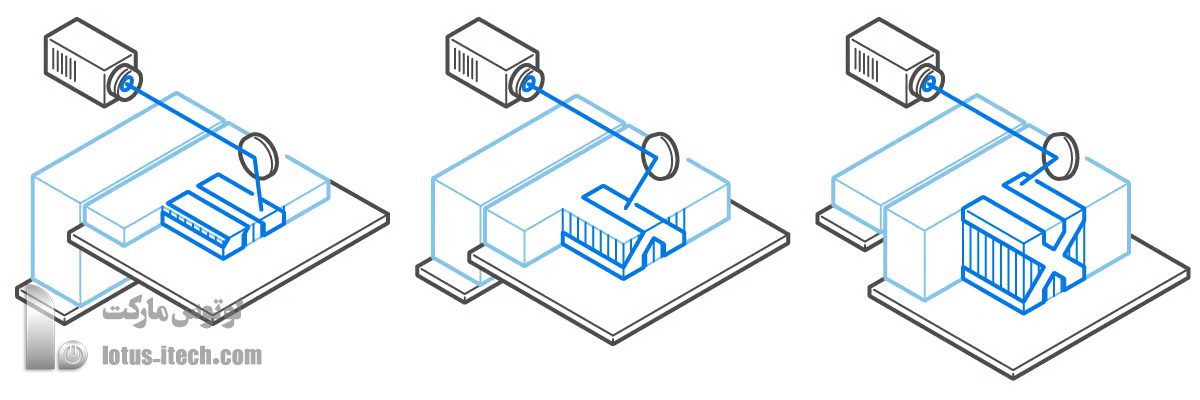

پردازش نور دیجیتال (DLP)

پرینتر سه بعدی DLP از یک پروژکتور نور دیجیتال (به جای لیزر) برای فلش زدن یک تصویر واحد از هر لایه به طور همزمان (یا چندین فلش برای قطعات بزرگتر) روی لایه ای از رزین استفاده می کند.

DLP (بیشتر از SLA) برای تولید قطعات بزرگتر یا حجم بیشتری از قطعات در یک دسته استفاده می شود زیرا هر فلش لایه دقیقاً به همان اندازه زمان می برد، صرف نظر از اینکه چند قطعه در ساخت وجود دارد، که به طور کلی آن را از روش لیزر در SLA سریعتر می کند.

از آنجایی که پروژکتور یک صفحه نمایش دیجیتال است، تصویر هر لایه از پیکسل های مربع تشکیل شده است، در نتیجه لایه ای از بلوک های مستطیلی کوچک به نام وکسل تشکیل می شود. نور با استفاده از صفحه نمایش LED (دیود ساطع کننده نور) یا منبع نور UV (لامپ) که توسط یک دستگاه میکرو آینه دیجیتال (DMD) به سطح ساخت هدایت می شود، روی رزین تابانده می شود.

DMD بین نور و رزین قرار می گیرد و از آرایه ای از میکروآینه ها تشکیل شده است که کنترل می کنند نور کجا تابانده می شود و الگوی نور را روی سطح ساخت ایجاد می کند. این امکان نقاط مختلف نور (و پلیمریزاسیون) رزین را در مکان های مختلف در یک لایه فعال می کند.

پروژکتورهای DLP مدرن به طور معمول دارای هزاران LED به اندازه میکرومتر به عنوان منابع نور هستند. حالات روشن و خاموش آنها به صورت جداگانه کنترل می شود و به رزولوشن XY بالاتر اجازه می دهد.

همه پرینترهای سه بعدی DLP یکسان نیستند و تفاوت زیادی در قدرت منبع نور، لنزهایی که از آن عبور می کند، کیفیت DMD و تعداد زیادی از قطعات و اجزای دیگری که یک دستگاه 300 دلاری را در مقابل دستگاهی با قیمت بیش از 200000 دلار تشکیل می دهند، وجود دارد.

DLP بالا به پایین

برخی از پرینترهای سهبعدی DLP دارای منبع نوری هستند که در بالای چاپگر نصب شده است و به جای تابش به بالا، روی مخزنی از رزین می تابد. این دستگاه های “بالا به پایین” تصویری از یک لایه را از بالا فلش می زنند، یک لایه را در یک زمان کیورینگ می کنند، سپس لایه کیورینگ شده دوباره به مخزن پایین می آید. هر بار که صفحه ساخت پایین می آید، لایه زننده، که روی مخزن نصب شده است، به عقب و جلو روی رزین حرکت می کند تا لایه جدیدی را تراز کند.

تولیدکنندگان می گویند این روش خروجی قطعه با ثبات بیشتری را برای پرینت های بزرگتر تولید می کند زیرا فرآیند چاپ خلاف جهت گرانش عمل نمی کند. محدودیتی برای اینکه چه مقدار وزن را می توان به صورت عمودی از صفحه ساخت هنگام چاپ پایین به بالا آویزان کرد وجود دارد. مخزن رزین همچنین در هنگام چاپ از پرینت پشتیبانی می کند و نیاز به سازه های نگهدارنده را کاهش می دهد.

پرینتر سه بعدی میکرو استریولیتوگرافی پروجکشن (PµSL)

با واجد شرایط بودن به عنوان یک نوع مجزا از پلیمریزاسیون مخزن، PµSL را به عنوان زیرمجموعه ای از DLP در اینجا اضافه می کنیم. این فناوری پرینت سه بعدی میکرو دیگری است.

PµSL از نور ماوراء بنفش از پروژکتور برای کیورینگ لایه های رزین با فرمولاسیون ویژه در مقیاس میکرو (رزولوشن 2 میکرون و ارتفاع لایه تا 5 میکرون) استفاده می کند. این تکنیک ساخت افزایشی به دلیل کم هزینه بودن، دقت، سرعت و همچنین دامنه مواد قابل استفاده، از جمله پلیمرها، بیوموادها و سرامیک ها، در حال رشد است. این فناوری در کاربردهایی از میکروسیالات و مهندسی بافت گرفته تا میکرواپتیک و ریزابزارهای پزشکی، پتانسیل خود را نشان داده است.

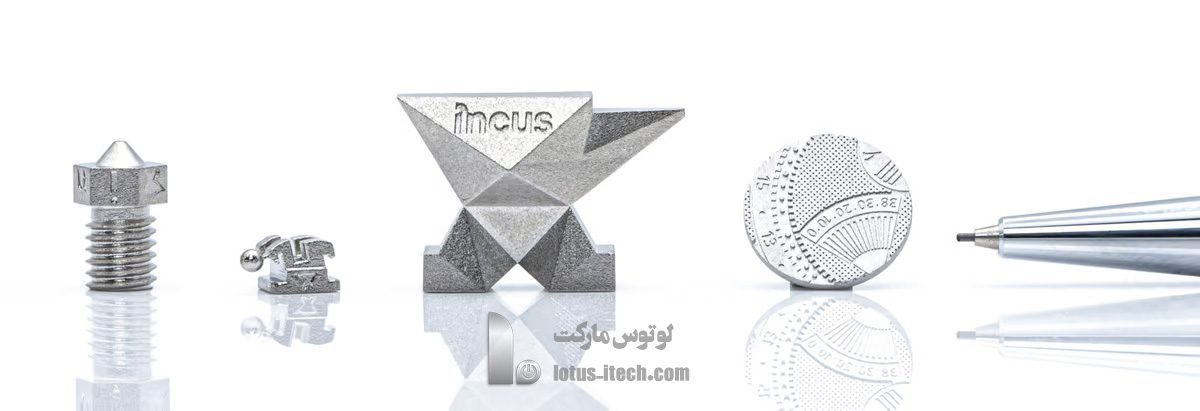

ساخت فلز مبتنی بر لیتوگرافی (LMM)

این روش چاپ سه بعدی با نور و رزین، به عنوان پسرعموی دوری DLP، قطعات فلزی ریز را برای کاربردهایی از جمله ابزار جراحی و قطعات میکرومکانیکی ایجاد می کند. در LMM، پودر فلز به طور همگن در رزین حساس به نور پراکنده می شود و سپس با تابش نور آبی از طریق پروژکتور به طور انتخابی پلیمریزه می شود. پس از پرینت، اجزای “سبز” جزء پلیمری خود را از دست می دهند و قطعات “قهوه ای” تماما فلزی را باقی می گذارند که در فرآیند تف جوشی در کوره تمام می شوند. مواد اولیه شامل فولاد ضد زنگ، تیتانیوم، تنگستن، برنج، مس، نقره و طلا هستند.

نمایگر کریستال مایع (LCD)

نمایشگر کریستال مایع (LCD) که همچنین به عنوان استریولیتوگرافی ماسک شده (MSLA) شناخته می شود، بسیار شبیه به DLP در بالا است، با این استثنا که به جای یک دستگاه میکرو آینه دیجیتال (DMD) از یک صفحه نمایش LCD استفاده می کند که تأثیر قابل توجهی بر قیمت پرینترهای سهبعدی دارد.

مانند DLP، فتوماسک LCD به صورت دیجیتالی نمایش داده می شود و از پیکسل های مربع تشکیل شده است. اندازه پیکسل فتوماسک LCD دانه بندی چاپ را تعریف می کند. بنابراین، دقت XY ثابت است و به نحوه بزرگنمایی یا مقیاس بندی لنز بستگی ندارد، همانطور که در DLP وجود دارد.

تفاوت دیگر بین چاپگرهای مبتنی بر DLP و فناوری LCD این است که فناوری LCD به جای یک منبع نور ساطع کننده نقطه مانند دیود لیزر یا لامپ DLP از آرایه ای از صدها ساطع کننده مجزا استفاده می کند.

مشابه DLP، LCD نیز می تواند تحت شرایط خاص به زمان پرینت سریعتر از SLA دست یابد. این به این دلیل است که کل لایه به طور همزمان در معرض نور قرار می گیرد تا اینکه با نوک لیزر ناحیه مقطع عرضی را ردیابی شود.

به دلیل کم هزینه بودن واحدهای LCD، این فناوری به انتخاب برتر برای بخش پرینتر رزین رومیزی با بودجه تبدیل شده است، اما این بدان معنا نیست که به صورت حرفه ای استفاده نمی شود. برخی از تولیدکنندگان صنعتی پرینتر سهبعدی در حال پیشبرد مرزهای این فناوری با نتایج چشمگیر هستند.

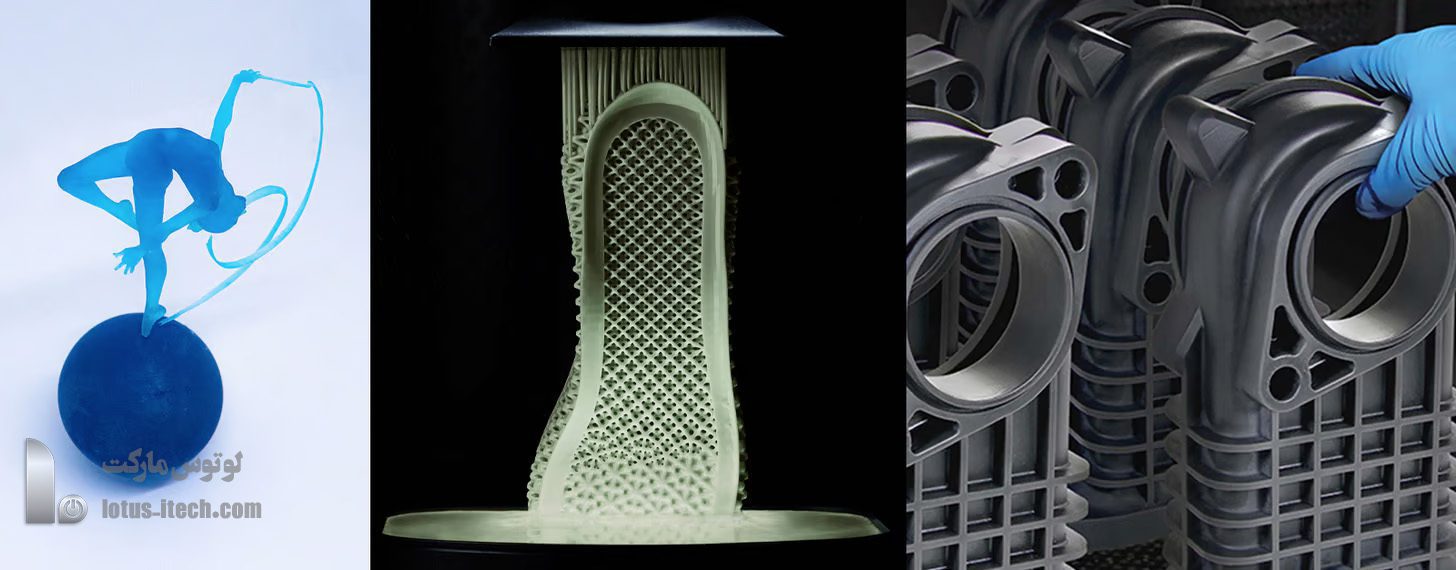

3) فیوژن بستر پودری

ذوب بستر پودر (PBF) فرآیندی از پرینت سهبعدی است که در آن یک منبع انرژی حرارتی به صورت انتخابی ذرات پودر (پلاستیک، فلز یا سرامیک) را در داخل ناحیه ساخت ذوب می کند تا یک شیء جامد را لایه به لایه ایجاد کند.

پرینترهای سهبعدی ذوب بستر پودر، لایه نازکی از مواد پودری را روی بستر پرینت پخش می کنند، که معمولاً با نوعی تیغه، غلتک یا برف پاک کن انجام می شود. انرژی، به طور معمول از لیزر، نقاط خاصی را روی لایه پودر ذوب می کند، سپس لایه پودر دیگری رسوب می کند و به لایه قبلی ذوب می شود. این فرآیند تا زمانی که کل شیء ساخته شود تکرار می شود. محصول نهایی در یک بستر پودر ذوب نشده محصور و پشتیبانی می شود.

اگرچه فرآیند بسته به اینکه ماده پلاستیک یا فلز باشد متفاوت است، PBF می تواند قطعاتی با خواص مکانیکی بالا – از جمله استحکام، مقاومت در برابر سایش و دوام – برای کاربردهای نهایی در محصولات مصرفی، ماشین آلات و ابزار ایجاد کند. اگرچه پرینترهای سهبعدی در این بخش مقرون به صرفه تر می شوند (قیمت های اولیه حدود 25000 دلار است)، اما همچنان به عنوان فناوری حرفه ای یا صنعتی در نظر گرفته می شوند.

زیرمجموعه ها به طور کلی با مواد مورد استفاده و نوع منبع انرژی مشخص می شوند.

- انواع فناوری پرینت سه بعدی: تف جوشی لیزری انتخابی (SLS)، ذوب بستر لیزر پودر (LPBF)، ذوب پرتو الکترونی (EBM)

- مواد: پودرهای پلاستیکی، پودرهای فلزی، پودرهای سرامیکی

- دقت ابعادی: ± 0.3٪ (حد پایین ± 0.3 میلی متر)

- کاربردهای رایج: قطعات کاربردی، مجرای پیچیده (طرح های توخالی)، تولید قطعات با نرخ پایین

- نقاط قوت: قطعات کاربردی، خواص مکانیکی عالی، هندسه های پیچیده

- نقاط ضعف: هزینه بالاتر برای دستگاه ها، مواد اغلب گران قیمت، سرعت ساخت کندتر

لیزر انتخابی (SLS)

Selective Laser Sintering (SLS) یا تف جوشی لیزری انتخابی با استفاده از لیزر، قطعاتی را معمولاً از پودر پلاستیک ایجاد می کند.

ابتدا، مخزنی از پودر پلیمر تا دمایی کمی پایینتر از نقطه ذوب پلیمر گرم میشود. سپس، تیغه یا برف پاک کن روکشکننده، لایه بسیار نازکی از مواد پودری – به طور معمول به ضخامت 0.1 میلی متر – روی سکوی ساخت میریزد. سپس یک لیزر (CO2 یا فیبر) شروع به اسکن سطح طبق الگویی میکند که در مدل دیجیتال قرار داده شده است. لیزر به طور انتخابی پودر را تف جوشی می کند و مقطع عرضی جسم را جامد می کند.

هنگامی که کل مقطع عرضی اسکن شد، سکوی ساخت به اندازه ضخامت یک لایه به سمت پایین حرکت می کند. تیغه روکشکننده لایه تازهای از پودر را روی لایه اسکنشده اخیر قرار میدهد و لیزر مقطع عرضی بعدی شی را روی مقاطع عرضی جامد شده قبلی تف جوشی میکند.

این مراحل تکرار می شوند تا زمانی که همه اجسام ساخته شوند. پودری که تف جوشی نشده است برای حمایت از اجسام در جای خود باقی می ماند که نیاز به سازه های نگهدارنده را کاهش می دهد یا حذف می کند. پس از خارج کردن قطعات از بستر پودر و تمیز کردن، مراحل پس از پردازش دیگری مورد نیاز نیست. بسته به Material، این قطعه را می توان صیقل داد، روکش کرد، رنگ آمیزی کرد یا ماشین کاری کرد.

پیشرفت اخیر در مواد SLS نوع جدیدی از فلز روکش دار پلیمری است که به چاپگرهای سه بعدی SLS امکان ساخت قطعات فلزی را می دهد. این فناوری Cold Metal Fusion نامیده می شود.

ده ها عامل تمایز دهنده بین پرینترهای سهبعدی SLS وجود دارد، از جمله نه تنها اندازه آنها بلکه قدرت و تعداد لیزرها، اندازه نقطه لیزر، زمان و نحوه گرم شدن بستر و نحوه توزیع پودر، که فقط چند مورد از آنها هستند.

رایج ترین ماده در پرینت سه بعدی SLS نایلون (PA6، PA12) است، اما قطعات را همچنین می توان با استفاده از TPU و سایر مواد به صورت انعطاف پذیر چاپ کرد.

Micro Selective Laser Sintering (μSLS)

Micro Selective Laser Sintering (μSLS) فناوری دیگری از پرینت سه بعدی میکرو است که قطعاتی را با رزولوشن در مقیاس میکرو (زیر 5 میکرومتر) ایجاد می کند. برخلاف SLS “معمولی”، نسخه میکرو معمولا با مواد فلزی و نه پلاستیک استفاده می شود.

در μSLS، لایه ای از جوهر نانوذرات فلزی روی زیرلایه ای پوشانده شده و سپس خشک می شود تا لایه ای یکنواخت از پودر نانوذرات ایجاد شود. سپس، نور لیزری که با استفاده از آرایه میکروآینه دیجیتال الگودهی شده است، برای گرم کردن و تف جوشی نانوذرات در الگوهای مورد نظر استفاده می شود. سپس این مجموعه مراحل برای ساختن هر لایه از قطعه سه بعدی در سیستم μSLS تکرار می شود.

Laser Powder Bed Fusion (LPBF)

از بین تمام فناوریهای پرینت سه بعدی، این فناوری بیشترین نام مستعار را دارد. این روش پرینت سه بعدی فلز که به طور رسمی توسط ISO با نام ذوب بستر لیزر پودر (LPBF) شناخته می شود، همچنین به طور گسترده به عنوان تف جوشی لیزری مستقیم فلز (DMLS) و ذوب لیزری انتخابی (SLM) یا ذوب بستر لیزر پودر فلز (M-LPBF) شناخته می شود.

در سالهای اولیه توسعه این فناوری، تولیدکنندگان ماشینآلات برای فرآیند مشابهی که تا به امروز حفظ شده است، نامهای اختصاصی خود را ایجاد کردند. اشتباه نکنید؛ این سه اصطلاح به یک فرآیند اشاره میکنند، حتی اگر برخی جزئیات مکانیکی متفاوت باشد.

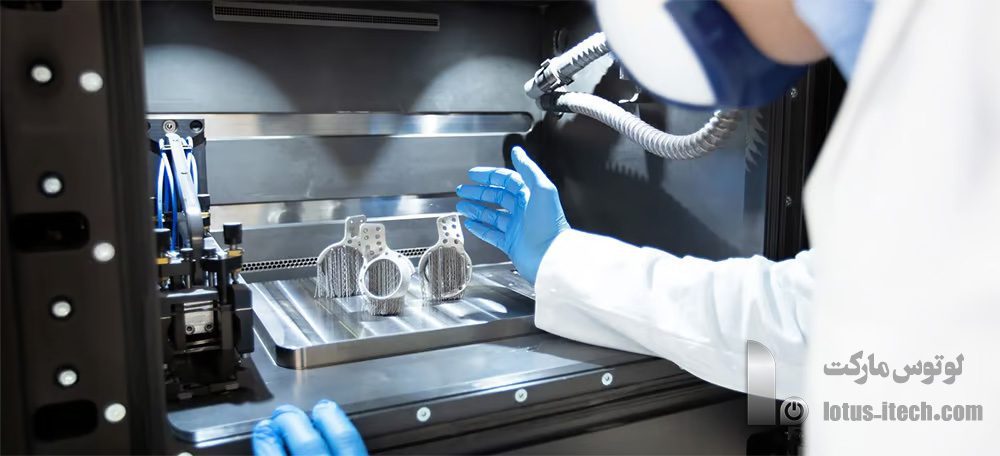

LPBF یک روش بسیار دقیق و باکیفیت پرینت سه بعدی است و به طور رایج برای ایجاد قطعات فلزی پیچیده برای صنعت هوافضا، ایمپلنتهای پزشکی و کاربردهای صنعتی استفاده میشود.شبیه SLS، پرینترهای سهبعدی LPBF با یک مدل دیجیتال که به برشهایی تقسیم شده است، کار خود را آغاز میکنند. چاپگر پودر را به محفظه ساخت بارگیری می کند و تیغه روکش کننده (مانند برف پاک کن شیشه جلو) یا غلتک آن را به صورت لایه نازکی روی صفحه ساخت پخش می کند. لیزر یا چندین لیزر (تا 24 عدد) لایه را روی پودر ردیابی می کنند. سپس سکوی ساخت به پایین حرکت می کند و لایه دیگری از پودر روی لایه اول اعمال شده و ذوب می شود تا کل شیء ساخته شود. محفظه ساخت بسته، مهر و موم شده و در بسیاری از موارد با گاز بی اثر مانند مخلوط نیتروژن یا آرگون پر می شود که اطمینان می کند فلز در حین ذوب اکسید نمی شود و به جلوگیری از زباله های ناشی از فرآیند ذوب کمک می کند.

پودر بسته بندی شده روی بستر چاپ در طول فرآیند چاپ تا حدودی از مدل پشتیبانی می کند، اما از تکیه گاه ها نیز استفاده می شود.

پس از چاپ، قطعات از بستر پودر خارج شده، تمیز می شوند و اغلب تحت عملیات حرارتی ثانویه برای از بین بردن تنش ها قرار می گیر گیرند. پودر باقیمانده بازیابی و دوباره استفاده می شود.

عوامل تمایز دهنده بین پرینترهای سهبعدیی LPBF شامل نوع، قدرت و تعداد لیزرها می شود. یک چاپگر LPBF کوچک و جمع و جور ممکن است دارای یک لیزر 30 وات باشد، در حالی که یک نسخه صنعتی ممکن است دارای 12 لیزر 1000 وات باشد که سرعت چاپ را افزایش می دهد.

دستگاههای LPBF از آلیاژهای مهندسی رایج مانند فولادهای ضدزنگ، سوپرآلیاژهای نیکل و آلیاژهای تیتانیوم استفاده می کنند. ده ها فلز برای فرآیند LPBF در دسترس هستند.

ذوب پرتو الکترونی (EBM)

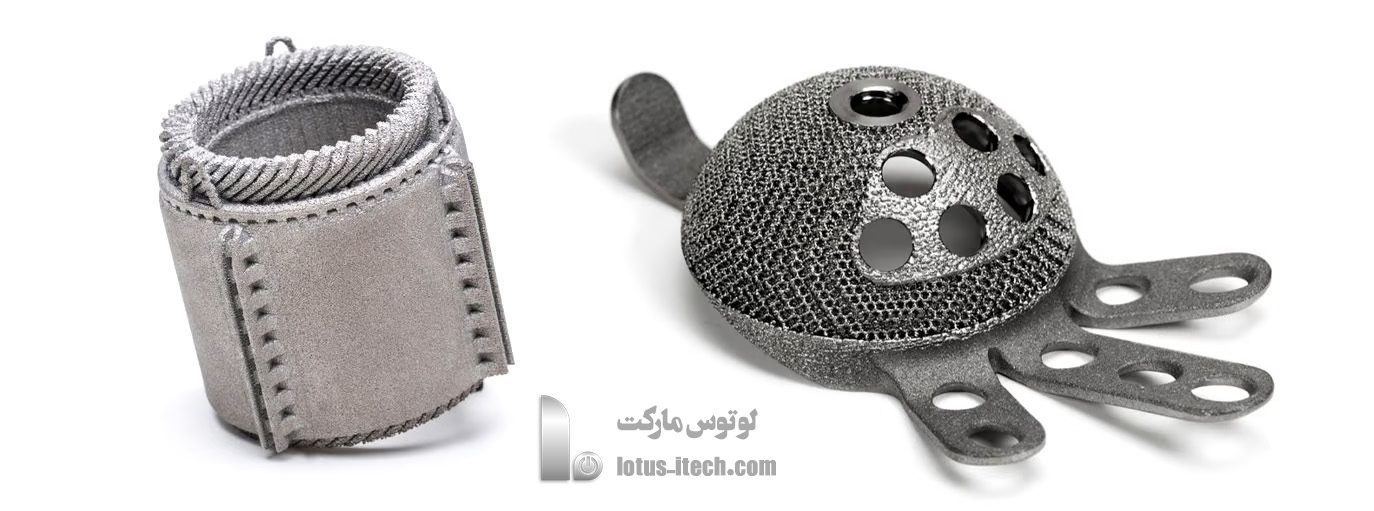

ذوب پرتو الکترونی (EBM)، که همچنین با نام ذوب بستر پودری پرتو الکترونی (EB PBF) شناخته می شود، یک روش چاپ سه بعدی برای فلزات است که شبیه به LPBF است، اما به جای لیزر فیبر از یک پرتو الکترون استفاده می کند. از این فناوری برای ساخت قطعاتی مانند ایمپلنت های ارتوپدی تیتانیوم، پره های توربین برای موتورهای جت و سیم پیچ های مسی استفاده می شود.

EBM به چند دلیل نسبت به فناوری همتای خود در چاپ سه بعدی فلز با لیزر، انتخاب می شود. در درجه اول، پرتو الکترون قدرت و گرمای بیشتری تولید می کند که برای برخی فلزات و کاربردها مورد نیاز است. دوم، EBM به جای محیط با گاز بی اثر، در محفظه خلائی انجام می شود تا از پراکندگی پرتو جلوگیری کند. دمای محفظه ساخت می تواند تا 1000 درجه سانتیگراد و در برخی موارد حتی بالاتر برسد. از آنجایی که پرتو الکترون از کنترل پرتو الکترومغناطیسی استفاده می کند، با سرعت بیشتری نسبت به لیزر حرکت می کند و حتی می تواند به چند قسمت تقسیم شود تا چندین ناحیه را به طور همزمان در معرض تابش قرار دهد.

یکی از مزایای EBM نسبت به LPBF، توانایی پردازش مواد رسانا و فلزات بازتابنده مانند مس است. یکی دیگر از ویژگی های EBM توانایی لانهگذاری یا روی هم قرار دادن قطعات جداگانه روی هم در محفظه ساخت است، زیرا لزوماً نیازی به اتصال آنها به صفحه ساخت نیست که باعث افزایش قابل توجه خروجی حجمی می شود.

پرتوهای الکترونی به طور کلی ضخامت لایه بیشتری نسبت به لیزر ایجاد می کنند و ویژگی های سطحی با جزئیات کمتری دارند. قطعات چاپ شده با EBM ممکن است به دلیل دمای بالای محفظه ساخت، نیازی به کاهش تنش با فرآیند حرارتی پس از چاپ نداشته باشند.

4) جت مواد (Material Jetting)

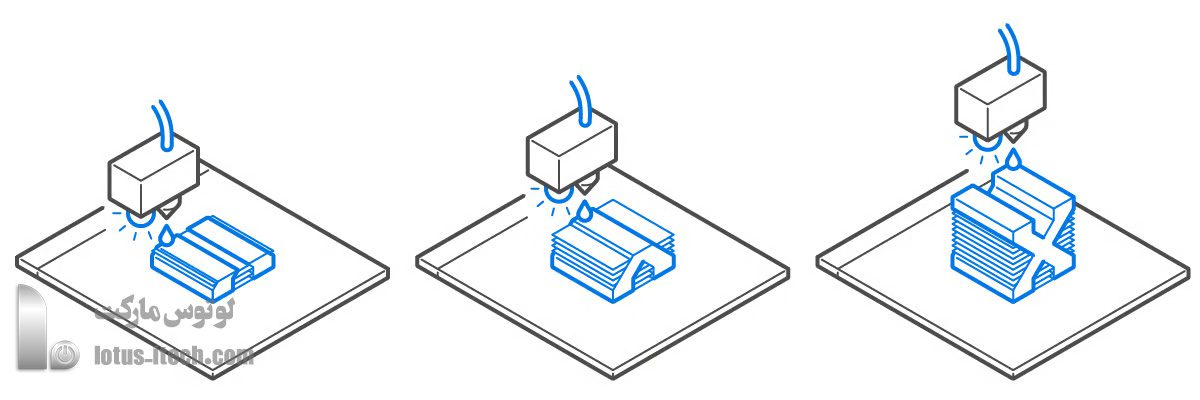

چاپ جت متریال (Material Jetting) فرآیندی از پرینت سه بعدی است که در آن قطرات ریزی از مواد بر روی صفحه ساخت قرار گرفته و سپس سفت یا خشک می شوند. با استفاده از رزین های حساس به نور یا قطرات وکس که در اثر نور سفت می شوند، قطعات لایه به لایه ساخته می شوند.

ماهیت فرآیند جت متریال امکان چاپ مواد مختلف را در یک شیء واحد فراهم می کند. یکی از کاربردهای این تکنیک، ساخت قطعات با رنگ ها و بافت های مختلف است.

- انواع فناوری چاپ سه بعدی: جت متریال (M-Jet)، جت نانوذره (NPJ)، PolyJet، ساخت آزاد پلاستیک

- مواد: رزین فتوپلیمر (استاندارد، قابل ریخته گری، شفاف، دمای بالا)، وکس

- دقت ابعادی: ± 0.1 میلی متر

- کاربردهای رایج: نمونه های اولیه محصولات تمام رنگی، نمونه های اولیه شبیه قالب تزریق، قالب های تزریق با نرخ پایین، مدل های پزشکی، مد

- نقاط قوت: روکش سطح بافت دار، تمام رنگی و چند ماده ای موجود

- نقاط ضعف: مواد محدود، برای قطعات مکانیکی سخت مناسب نیست، هزینه بالاتری نسبت به سایر فناوری های رزین برای اهداف بصری دارد

M-Jet

جت متریال (M-Jet) برای پلیمرها فرآیندی از چاپ سه بعدی است که در آن لایه ای از رزین حساس به نور به طور انتخابی روی صفحه ساخت قرار گرفته و با نور ماوراء بنفش (UV) خشک می شود. پس از رسوب و خشک شدن یک لایه، سکوی ساخت به اندازه ضخامت یک لایه پایین می آید و این فرآیند برای ساخت یک شیء سه بعدی تکرار می شود.

M-Jet جزئیات فوق العاده چاپ سه بعدی رزین را با سرعتی بهتر از چاپ سه بعدی رشته ای (FDM) ترکیب می کند تا قطعات و نمونه های اولیه را با رنگ و بافت واقعی ایجاد کند.

ممکن است نام های خاص تولید کننده مانند PolyJet توسط Stratasys یا MultiJet Printing (MJP) توسط 3D Systems را برای M-Jet بشنوید، اما این فقط یک نام تجاری نیست. تمام فناوری های چاپ سه بعدی جت متریال کاملا یکسان نیستند. بین تولید کنندگان چاپگر و مواد اختصاصی آنها تفاوت هایی وجود دارد.

دستگاه های M-Jet مواد ساخت را به صورت خطی از ردیف هدهای چاپ قرار می دهند. این روش به چاپگرها این امکان را می دهد که چندین شیء را در یک خط بدون تاثیرگذاری بر سرعت ساخت، تولید کنند. تا زمانی که مدل ها به درستی روی سکوی ساخت قرار گرفته باشند و فضای داخل هر خط ساخت بهینه شود، M-Jet می تواند قطعات را سریعتر از بسیاری از انواع دیگر پرینترهای سهبعدی رزین تولید کند.

اشیاء ساخته شده با M-Jet به تکیه گاه نیاز دارند که به طور همزمان در طول ساخت از یک ماده قابل حل چاپ می شود و در مرحله پس از پردازش حذف می شود. M-Jet یکی از معدود فناوری های چاپ سه بعدی است که اشیاء ساخته شده از چاپ چند ماده ای و تمام رنگی را ارائه می دهد.

هیچ نسخه ای برای سرگرمی از ماشینهای جت متریال وجود ندارد. اینها برای متخصصان در خودروسازان، شرکتهای طراحی صنعتی، استودیوهای هنری، بیمارستانها و انواع تولیدکنندگان محصول به کار میرود که به دنبال ایجاد نمونههای اولیه دقیق برای آزمایش مفاهیم و رساندن سریعتر محصولات به بازار هستند.

برخلاف فناوری های پلیمریزاسیون مخزن (Vat Polymerization)، M-Jet نیازی به پس از خشک کردن ندارد زیرا نور UV موجود در چاپگر هر لایه را به طور کامل خشک می کند.

جت آئروسل

جت آئروسل یک فناوری منحصر به فرد است که توسط شرکتی به نام Optomec توسعه یافته است که عمدتا برای چاپ سه بعدی الکترونیک استفاده می شود. قطعاتی مانند مقاومت ها، خازن ها، آنتن ها، سنسورها و ترانزیستورهای لایه نازک همگی با فناوری Aerosol Jet چاپ شده اند.

این را به طور نادرست می توان با رنگ پاش مقایسه کرد، اما در این تکنولوژی امکان چاپ اشیاء سه بعدی کامل وجود دارد که آن را از فرآیند پوشش صنعتی متمایز می کند.

جوهرهای الکترونیکی در یک دستگاه اتومایزر (اتوم ساز) قرار می گیرند که مه غلیظی از قطرات حاوی مواد با قطر 1 تا 5 میکرون ایجاد می کند. سپس مه آئروسل به هد رسوب دهی منتقل می شود، جایی که توسط گاز غلاف متمرکز می شود که منجر به اسپری ذرات با سرعت بالا می شود.

این فناوری گاهی اوقات به دلیل روش انرژی، با رسوب دهی انرژی هدایت شده طبقه بندی می شود، اما از آنجایی که مواد در این مورد به صورت قطرات هستند، ما آن را در جت متریال قرار داده ایم.

ساخت آزاد پلاستیک (APF)

شرکت آلمانی Arburg فناوری به نام ساخت آزاد پلاستیک (APF) را ایجاد کرده است که ترکیبی از فناوری های اکستروژن و جت متریال است. این فناوری از گرانول های پلاستیکی موجود در بازار استفاده می کند که مانند فرآیند قالب گیری تزریقی ذوب شده و به واحد تخلیه منتقل می شوند. بستن نازل با فرکانس بالا، حرکات باز و بسته شدن سریعی تا 200 قطره ریز پلاستیک در ثانیه با قطر بین 0.2 تا 0.4 میلی متر ایجاد می کند. این قطرات با خنک شدن مواد سخت شده و به هم می چسبند. در کل، نیازی به پس پردازش نیست. اگر از مواد پشتیبان استفاده شده باشد، باید برداشته شود.

ذوب جت نانوذره (NPJ)

یکی از معدود فناوریهای اختصاصی که به راحتی قابل طبقهبندی نیست، ذوب جت نانوذره (NPJ) است که توسط شرکت XJet توسعه یافته است. این فناوری از آرایهای از هدهای چاپ با هزاران نازل جوهرافشان استفاده میکند که به طور همزمان میلیونها قطره فوقالعاده ریز از مواد را روی سینی ساخت در لایههای بسیار نازک میپاشد و همزمان مادهای پشتیبان را نیز جت میکند.

ذرات فلز یا سرامیک در مایع معلق هستند. این فرآیند تحت حرارت بالا اتفاق می افتد که مایع را پس از پاشش تبخیر می کند و فقط به جزئی از مواد فلزی یا سرامیکی باقی می گذارد. قطعه سه بعدی حاصل شده تنها مقدار کمی ماده اتصال دهنده باقی مانده دارد که در فرآیند پس از تف جوشی حذف می شود.

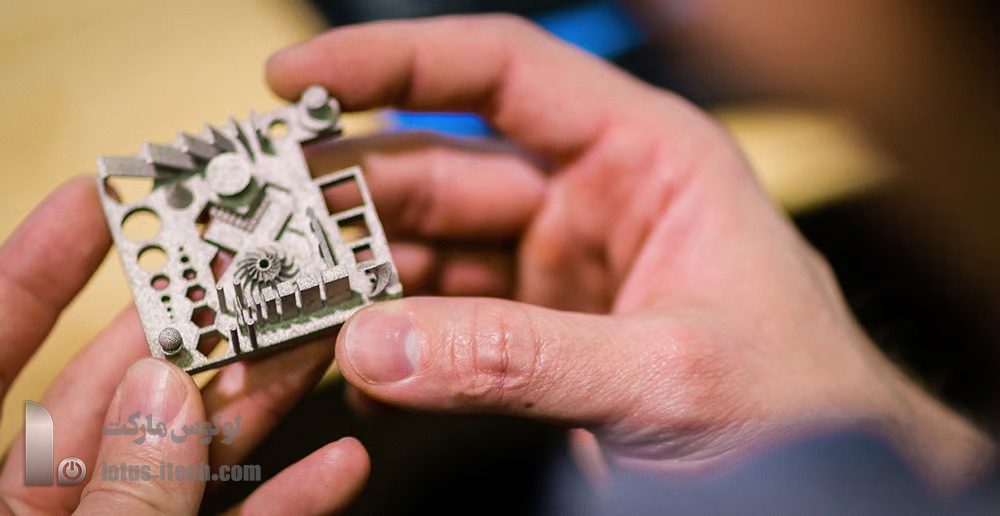

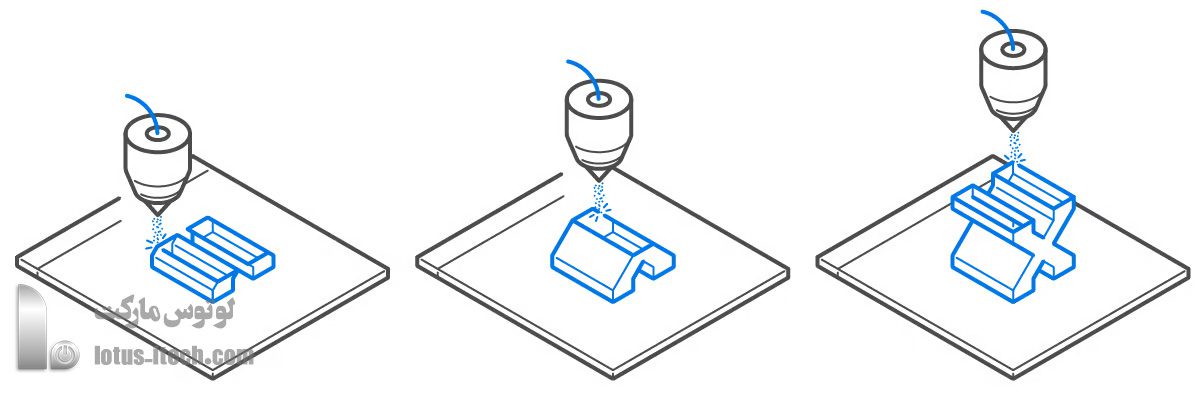

5) Binder Jetting

چاپ جت اتصال دهنده (Binder Jetting) فرآیندی از چاپ سه بعدی است که در آن، یک عامل اتصال دهنده مایع به طور انتخابی نواحی خاصی از یک لایه پودر را می چسباند. این فناوری از یک ماده پودری (فلز، پلاستیک، سرامیک، چوب، شکر و غیره) و یک مایع رسوبدهی شده از نازلهای جوهرافشان استفاده میکند.

فرآیند چاپ جت اتصال دهنده، صرف نظر از اینکه با فلز، پلاستیک، ماسه یا هر ماده پودری دیگری کار کند، اساساً یکسان است. ابتدا، تیغه یا غلتکی روکش کننده، لایه نازکی از پودر را روی صفحه ساخت پخش می کند. سپس، یک هد چاپ با نازل های جوهرافشان روی صفحه حرکت می کند و قطرات ماده اتصال دهنده یا چسباننده را به صورت انتخابی روی ذرات پودر می پاشد تا آنها را به هم بچسباند. پس از تکمیل لایه، سکوی ساخت به سمت پایین حرکت می کند و تیغه یا غلتک دوباره سطح را می پوشاند. این فرآیند تا زمانی که کل قطعه کامل شود، تکرار می شود. قطعات در بستری از پودر محصور شده اند و باید بیرون آورده شوند. پودر اضافی جمع آوری شده و قابل استفاده مجدد است.

از اینجا به بعد، بسته به نوع ماده، پس پردازش مورد نیاز است، به جز ماسه که معمولاً بلافاصله پس از چاپ به عنوان هسته یا قالب قابل استفاده است. هنگامی که پودر فلز یا سرامیک است، فرآیند پس پردازش با حرارت، اتصال دهنده را ذوب کرده و فقط فلز را باقی می گذارد. پس پردازش قطعات پلاستیکی می تواند شامل مرحله خشک شدن و اغلب شامل روکشی برای بهبود کیفیت سطح باشد. همچنین می توانید قطعات چاپ شده با اتصال دهنده پلیمری را صیقل دهید، رنگ آمیزی کنید و سنباده بزنید.

برای مدت طولانی، چاپ جت اتصال دهنده به دلیل عدم وجود گرما در فرآیند تا مرحله پس پردازش، برخلاف استفاده از لیزر یا پرتوهای الکترونی روی پودر فلز یا پلیمر، یک فناوری “سرد” در نظر گرفته می شد. با این حال، زمانی که در مورد اتصال جت پلیمری صحبت می کنیم، این موضوع ممکن است در حال تغییر باشد.

تعداد فزاینده ای از چاپگرها از پودر پلیمری و مایعی که از هدهای جوهرافشان پاشیده می شود استفاده می کنند، اما آنها شامل یک جزء حرارتی هستند که برای ذوب یا اتصال ذرات پلیمری کار می کند. قطعه حاصل بسیار محکمتر از قطعهای است که فقط با چسب ساخته شده باشد، بنابراین جای تعجب نیست که شرکتهایی مانند HP، Stratasys و Voxeljet ترجیح میدهند فرآیندهای اتصال جت پلیمری با مایع و گرما را از هم جدا کنند. با این حال، اگر تعریف گستردهتری از اتصال جت را به عنوان یک فناوری پودر و مایع در نظر بگیرید، فناوریهای اختصاصی که در زیر پوشش میدهیم در اینجا جای میگیرند.

چاپ جت اتصال دهنده سریع است و نرخ تولید بالایی دارد، بنابراین می تواند حجم زیادی از قطعات را نسبت به سایر روش های ساخت افزایشی (Additive Manufacturing) با صرفه اقتصادی بیشتری تولید کند. اتصال جت فلز که با طیف وسیعی از فلزات استفاده می شود، برای محصولات نهایی مصرفی، ابزار و قطعات 叶修 (yè zhòu – spare parts) حجمی محبوب است. چاپ جت اتصال دهنده سرد پلیمری گزینه های محدودی از مواد دارد و قطعاتی با خواص ساختاری ضعیف تولید می کند، اما انواع با گرما به طور معمول از نایلون و TPU استفاده می کنند.

- زیرمجموعههای فناوری چاپ سه بعدی:

- اتصال جت فلز (Metal Binder Jetting)

- اتصال جت پلیمری (Polymer Binder Jetting)

- اتصال جت ماسه (Sand Binder Jetting)

- اتصال جت چندگانه (Multi Jet Fusion)

- تف جوشی سرعت بالا (High Speed Sintering)

- همجوشی جذب انتخابی (Selective Absorption Fusion)

- مواد: ماسه، پلیمرها، فلزات، سرامیک و غیره

- دقت ابعادی: ± 0.2 میلی متر (فلز) یا ± 0.3 میلی متر (ماسه)

- کاربردهای رایج: قطعات فلزی کاربردی، مدل های تمام رنگی، قالب های ریخته گری ماسه

- نقاط قوت: هزینه کم، حجم ساخت زیاد، قطعات فلزی کاربردی، بازتولید رنگ عالی، سرعت چاپ بالا

چاپ جت اتصال دهنده فلز (Metal Binder Jetting)

چاپ جت اتصال دهنده همچنین برای ساخت اشیاء فلزی توپر با هندسه های پیچیده که بسیار فراتر از توانایی های تکنیک های ساخت سنتی هستند، استفاده می شود.

چاپ جت اتصال دهنده فلز فناوری بسیار جذابی برای تولید قطعات فلزی حجمی و دستیابی به کاهش وزن است. از آنجایی که چاپ جت اتصال دهنده می تواند قطعاتی با پرکننده های الگوهای پیچیده به جای جامد چاپ کند، قطعات حاصل به طور چشمگیری سبک تر و در عین حال محکم هستند. ویژگی تخلخل (porosity) چاپ جت اتصال دهنده همچنین می تواند برای دستیابی به قطعات نهایی سبک تر برای کاربردهای پزشکی مانند ایمپلنت ها استفاده شود.

به طور کلی، خواص مواد قطعات اتصال دهنده جت فلز معادل قطعات فلزی تولید شده با قالب گیری تزریقی فلز است که یکی از پرکاربردترین روش های ساخت برای تولید انبوه قطعات فلزی است. علاوه بر این، قطعات جت اتصال دهنده از صافی سطح بالاتری برخوردار هستند، به ویژه در کانال های داخلی.

قطعات چاپ جت اتصال دهنده فلز برای دستیابی به خواص مکانیکی خوب خود پس از چاپ به فرآیندهای ثانویه نیاز دارند. قطعات درست بعد از چاپ، اساساً از ذرات فلزی تشکیل شده اند که با چسب پلیمری به هم متصل شده اند. به این قطعات “قطعات سبز” (green parts) گفته می شود که شکننده بوده و قابل استفاده نیستند.

پس از چاپ و خارج کردن قطعات از بستر پودر فلز (فرآیندی به نام “خاک زدایی – depowdering”) برخی از فرآیندها شامل مرحله پخت حرارتی قبل از حرارت دهی در کوره (فرآیندی به نام “تف جوشی – sintering”) می شود. هر دو پارامتر چاپ و پارامترهای تف جوشی برای هندسه قطعه خاص، ماده و چگالی مورد نظر تنظیم می شوند. گاهی اوقات از برنز یا فلز دیگری برای نفوذ به حفره های موجود در یک قطعه جت اتصال دهنده استفاده می شود که منجر به تخلخل صفر می شود.

پرینتر سهبعدی جت اتصال دهنده پلیمری (MJF، HSS، SAF)

چاپ جت اتصال دهنده پلیمری فرآیندی بسیار شبیه به چاپ جت اتصال دهنده فلز است زیرا شامل پودر و یک عامل اتصال دهنده مایع می شود. همانطور که در بالا ذکر شد، می توانید چاپ جت اتصال دهنده پلیمری را به فرآیندهای سرد و گرم تقسیم کنید.

چاپ جت اتصال دهنده پلیمری با پهن کردن یک لایه نازک از پودر پلیمری (معمولاً نوعی نایلون) روی سکوی ساخت شروع می شود. سپس، هدهای جوهرافشان یک چسب شبیه به اتصال دهنده (و/یا سایر مایعات، از جمله جوهرهای رنگی، مایعات قابل ذوب یا جذب تشعشع و مایعات مغناطیسی) را دقیقاً در جایی که پلیمر باید در هر لایه به هم متصل شود، پخش می کنند.

در برخی از روش ها، یک واحد گرمایش به سر جوهرافشان یا روی یک کالسکه جداگانه متصل می شود که قسمت های لایه را که مایع را دریافت می کنند، ذوب می کند. روشهایی که شامل این مرحله گرمایش میشوند، قطعات محکمتری نسبت به روشهایی که این مرحله را ندارند ایجاد میکنند، زیرا پودر پلیمری در واقع ذوب شده و به هم میچسبد تا فقط به هم چسبانده شود.

برخی از فرآیندهای چاپ جت اتصال دهنده می توانند برای مدل های تمام رنگی شامل جوهرهای رنگی باشند، در حالی که برخی دیگر مانند SAF از Stratasys قطعاتی تولید می کنند که به راحتی پس از چاپ قابل رنگرزی هستند.

چاپ جت اتصال دهنده با گرما، مانند Multi Jet Fusion، High Speed Sintering و Selective Absorption Fusion، قابل مقایسه با فناوری است که از لیزر برای ذوب پودر پلیمری استفاده می کند – به نام تف جوشی انتخابی لیزری – اما سریعتر است، سطح صاف تری ارائه می دهد و شما قادر هستید. برای استفاده مجدد از پودر باقی مانده از چاپ. این یک فناوری همه کاره است که در چندین صنعت از خودروسازی گرفته تا مراقبت های بهداشتی و محصولات مصرفی کاربرد پیدا کرده است.

انواع چاپ جت اتصال دهنده بدون گرما را می توان با ماده دیگری پر کرد تا استحکام را افزایش دهد. این فرآیندهای اتصال دهنده سرد همچنین شامل جوهرهای رنگی هستند و می توانند قطعات چند رنگ را برای مدل سازی پزشکی و نمونه سازی محصول تولید کنند.

قطعات پلاستیکی پس از چاپ از بستر پودر خود خارج شده، تمیز می شوند و بدون هیچ گونه پردازش دیگری قابل استفاده هستند.

پرینت جت اتصال دهنده ماسه (Sand Binder Jetting)

می توان گفت که چاپ جت اتصال دهنده ماسه از نظر تکنولوژی با پرینت جت اتصال دهنده پلیمری تفاوتی ندارد، اما چاپگرها و کاربردهای آنها به اندازه کافی متفاوت هستند که در اینجا جایگاه جداگانه ای به خود اختصاص دهند. در واقع، تولید قالب های ریخته گری ماسه، مدل ها و هسته های بزرگ یکی از رایج ترین کاربردهای فناوری اتصال دهنده جت است.

هزینه کم و سرعت بالای فرآیند آن را به راه حلی عالی برای ریخته گری ها تبدیل می کند. طرح های الگوی پیچیده ای که ساخت آنها با تکنیک های سنتی بسیار دشوار یا غیرممکن است، می تواند در عرض چند ساعت پرینت شود.

آینده توسعه صنعتی همچنان تقاضاهای زیادی را بر روی ریخته گری ها و تامین کنندگان آنها می گذارد. پرینت سه بعدی ماسه در ابتدای پتانسیل خود قرار دارد.

پرینترهای سهبعدی جت اتصال دهنده ماسه قطعاتی را از ماسه سنگ یا گچ تولید می کنند. پس از پرینت ، هسته ها و قالب ها از ناحیه ساخت خارج شده و برای حذف هرگونه ماسه اضافی تمیز می شوند. قالب ها به طور معمول بلافاصله برای ریخته گری آماده می شوند. پس از ریخته گری، قالب شکسته می شود و قطعه فلزی نهایی برداشته می شود.

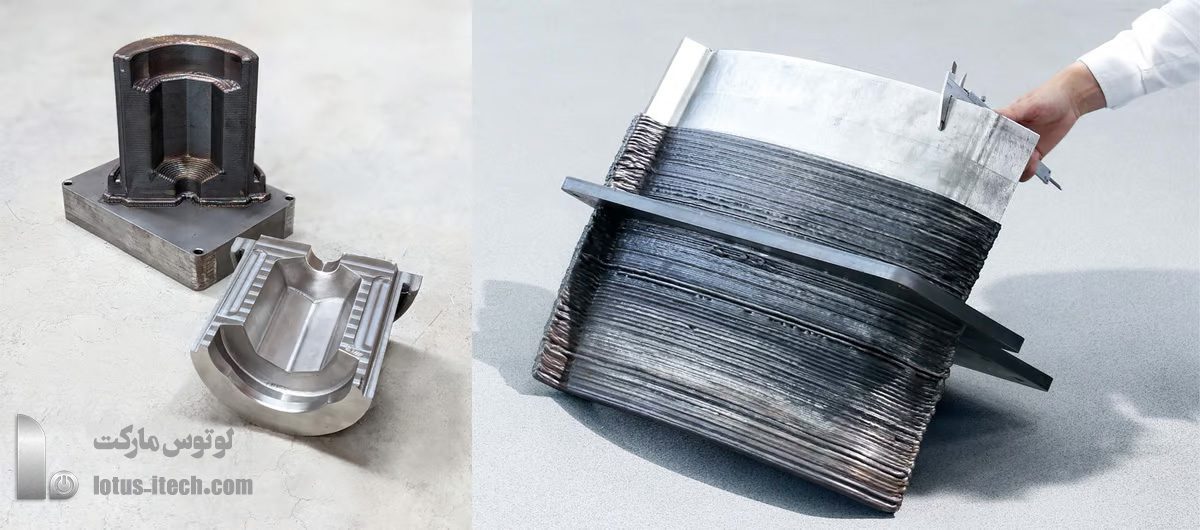

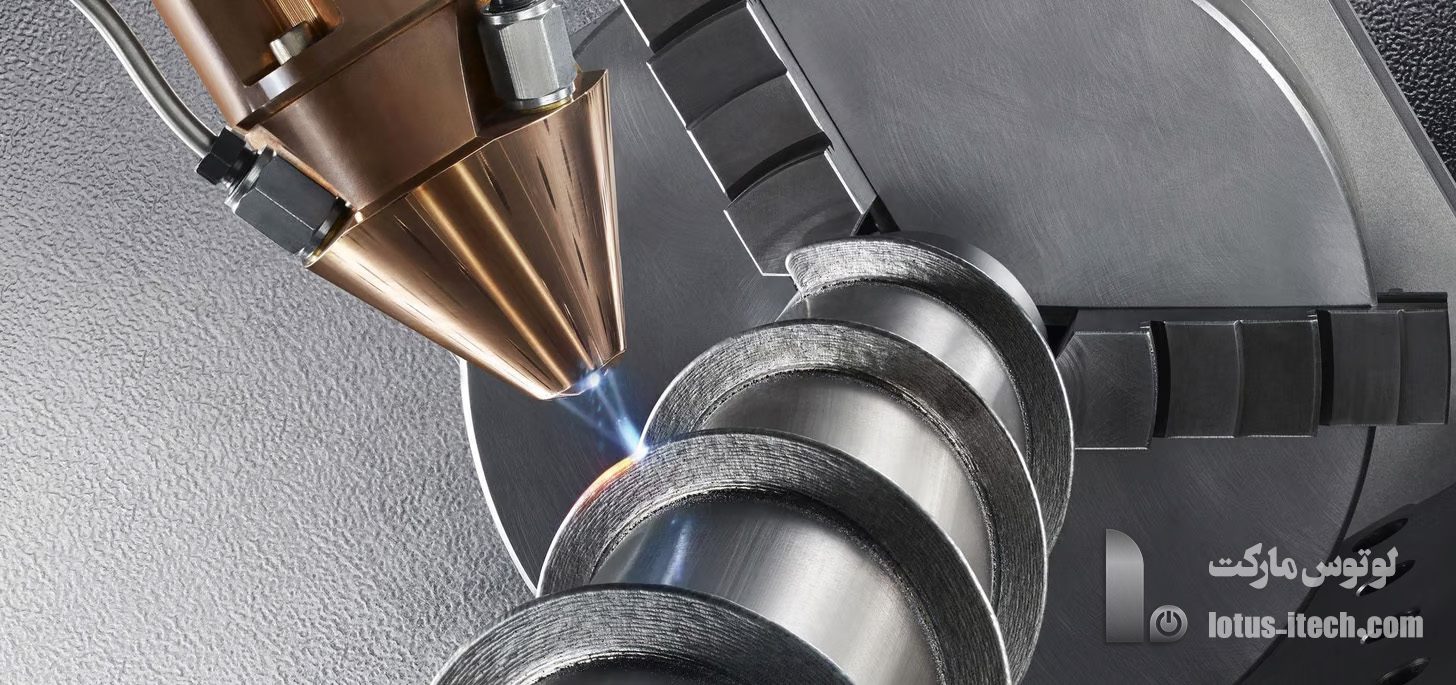

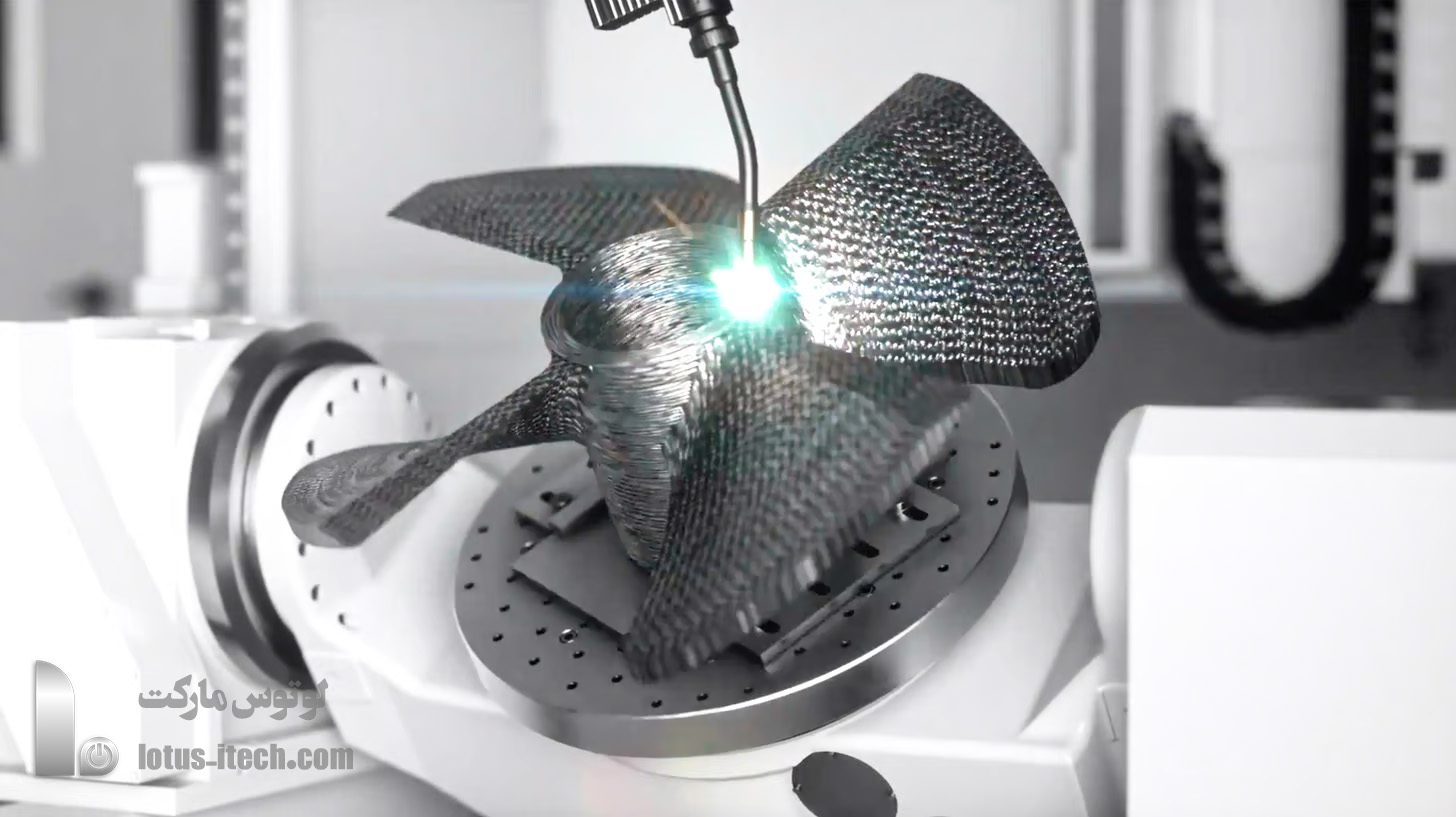

6) رسوب انرژی هدایت شده (Directed Energy Deposition)

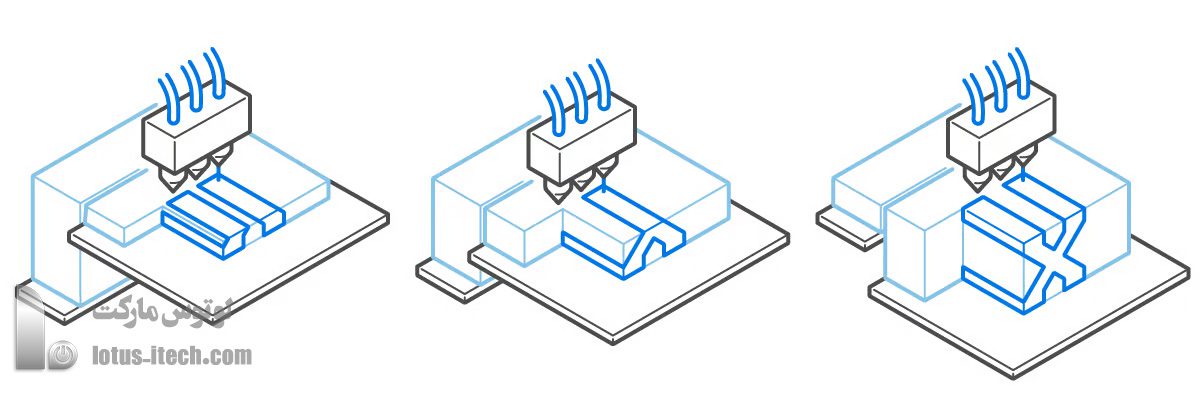

پرینت رسوب گذاری انرژی هدایت شده (Directed Energy Deposition) فرآیندی از پرینت سه بعدی است که در آن مواد فلزی به طور همزمان با تغذیه، توسط انرژی قدرتمندی ذوب و ادغام می شوند. این یکی از گسترده ترین دسته بندی های پرینت سه بعدی است که شامل لیست بلند بالایی از زیرمجموعه ها بسته به شکل مواد (سیم یا پودر) و نوع انرژی (لیزر، پرتو الکترونی، قوس الکتریکی، سرعت مافوق صوت، گرما و غیره) می شود.

به طور کلی، هر روشی که بتواند فلز را به صورت لایه ای (غیر از اکستروژن) به طور کنترل شده رسوب دهد، با جوشکاری مشترک زیادی دارد.

این فناوری برای ساختن یک پرینت لایه به لایه استفاده می شود، اما بیشتر اوقات برای تعمیر یا اضافه کردن ویژگی به اشیاء فلزی با رسوب دادن مواد به طور مستقیم روی یک قطعه فلزی موجود استفاده می شود. این فرآیند به طور معمول به دنبال ماشین کاری CNC برای دستیابی به تلرانس های سختگیرانه تر انجام می شود. استفاده از DED با CNC به قدری رایج است که زیرمجموعه ای از پرینت سه بعدی به نام پرینت سه بعدی هیبریدی وجود دارد که از حدس شما، پرینترهای سهبعدی هیبریدی استفاده می کند که حاوی یک واحد DED و یک واحد CNC در یک دستگاه هستند.

این فناوری به عنوان جایگزینی سریعتر و ارزانتر برای ریخته گری و آهنگری قطعات فلزی در تعداد کم و برای تعمیرات اساسی در کاربردهای صنعت نفت و گاز فراساحلی، همچنین در صنایع هوافضا، تولید برق و تاسیسات شهری شناخته شده است.

زیرمجموعه های DED را می توان بر اساس نوع ماده اولیه یا نوع منبع انرژی تقسیم کرد. ما آنها را بر اساس نوع انرژی گروه بندی کرده ایم تا تفاوت هایی را که منابع انرژی در محصولات نهایی ایجاد می کنند برجسته کنیم.

هنگامی که ماده مورد استفاده در این روش پرینت به صورت پودر باشد، معمولاً پودر همراه با گاز بی اثر پاشیده می شود تا احتمال اکسیداسیون را کاهش یا از بین ببرد. با مواد اولیه پودری، همچنین امکان استفاده از چندین پودر برای مخلوط کردن مواد و دستیابی به نتایج مختلف وجود دارد. هنگامی که مواد اولیه سیم (گزینه ارزانتر) باشد، این فناوری را میتوان به جوشکاری رباتیک تشبیه کرد، اما بسیار پیچیدهتر است.

- زیرمجموعه های رسوب گذاری انرژی هدایت شده: رسوب گذاری انرژی لیزر پودری، ساخت افزودنی قوس سیم (WAAM)، رسوب گذاری انرژی پرتو الکترونی سیم، اسپری سرد

- مواد: طیف گسترده ای از فلزات، به صورت سیم و پودر

- دقت ابعادی: ± 0.1 میلی متر

- کاربردهای رایج: تعمیر قطعات خودرو/هوافضا رده بالا، نمونه های اولیه کاربردی و قطعات نهایی

- نقاط قوت: سرعت ساخت بالا، توانایی اضافه کردن فلز به قطعات موجود

- نقاط ضعف: قادر به ساخت اشکال پیچیده به دلیل عدم توانایی در ساخت سازه های نگهدارنده، به طور کلی کیفیت سطح و دقت ضعیف

Laser Directed Energy Deposition

پرینت رسوب گذاری انرژی هدایت شده لیزری (Laser Directed Energy Deposition) با نام های دیگر رسوب گذاری فلز لیزری (Laser Metal Deposition) یا شکل دهی خالص مهندسی شده با لیزر (Laser Engineered Net Shaping) نیز شناخته می شود، فناوری پرینت سه بعدی است که از پودر یا سیم فلزی استفاده می کند که از طریق یک یا چند نازل تغذیه شده و توسط لیزر قدرتمندی روی سکوی ساخت یا روی یک قطعه فلزی ذوب می شود.

با حرکت نازل و لیزر یا حرکت قطعه روی صفحه گرد چند محوره، یک شیء لایه به لایه ساخته می شود.

سرعت ساخت لیزر DED سریعتر از همجوشی بستر پودر است، اما منجر به کیفیت سطح پایین تر و دقت بسیار پایین تر می شود که اغلب نیاز به ماشینکاری گسترده پس از پرینت دارد.

چاپگرهای لیزر DED اغلب دارای محفظه های مهر و موم شده پر از آرگون برای جلوگیری از اکسیداسیون هستند. آنها همچنین می توانند فقط با سیل آرگون یا نیتروژن موضعی هنگام پردازش فلزات با واکنش پذیری کمتر کار کنند.

فلزات رایج مورد استفاده در این فرآیند شامل فولادهای ضد زنگ، تیتانیوم و آلیاژهای نیکل هستند.

این روش پرینت اغلب برای تعمیر قطعات هوافضا و خودروهای رده بالا مانند پره های موتور جت استفاده می شود، اما برای تولید کل اجزا نیز کاربرد دارد.

Electron Beam Directed Energy Deposition

پرینت سه بعدی رسوب گذاری انرژی هدایت شده با پرتو الکترونی (Electron Beam DED)، که همچنین با نام رسوب گذاری انرژی پرتو الکترونی سیم (Wire Electron Beam Energy Deposition) شناخته می شود، فرآیندی از پرینت سه بعدی بسیار شبیه به DED با لیزر است. این فرآیند در یک محفظه خلاصه انجام می شود که منجر به تولید فلزی بسیار تمیز و با کیفیت بالا می شود. با عبور سیم فلزی از یک یا چند نازل، توسط پرتو الکترونی ذوب می شود. لایه ها به صورت جداگانه ساخته می شوند، به طوری که پرتو الکترونی یک استخر مذاب کوچک ایجاد می کند و سیم جوشکاری توسط یک تغذیه کننده سیم به استخر مذاب تغذیه می شود.

هنگام کار با فلزات با کارایی بالا و فلزات واکنش پذیر مانند آلیاژهای مس، تیتانیوم، کبالت و نیکل، از پرتوهای الکترونی برای DED استفاده می شود.

پرینت سه بعدی DED با تغذیه سیم فلزی با استفاده از پرتوهای الکترونی سریعتر از تغذیه با پودر است. این فرآیند در یک محفظه خلاصه انجام می شود.

دستگاه های DED عملا از نظر اندازه چاپ محدودیتی ندارند. برای مثال، شرکت Sciaky، تولید کننده پرینترهای سهبعدی، یک دستگاه EB DED دارد که می تواند قطعاتی به طول تقریبا شش متر را با سرعت 3 تا 9 کیلوگرم مواد در ساعت تولید کند. در واقع، DED با پرتو الکترونی به عنوان یکی از سریع ترین روش های ساخت قطعات فلزی شناخته می شود، اگرچه دقیق ترین روش نیست، که باعث می شود برای ساخت سازه های بزرگ مانند بدنه هواپیما یا قطعات جایگزین مانند پره های توربین که سپس ماشینکاری می شوند، ایده آل باشد.

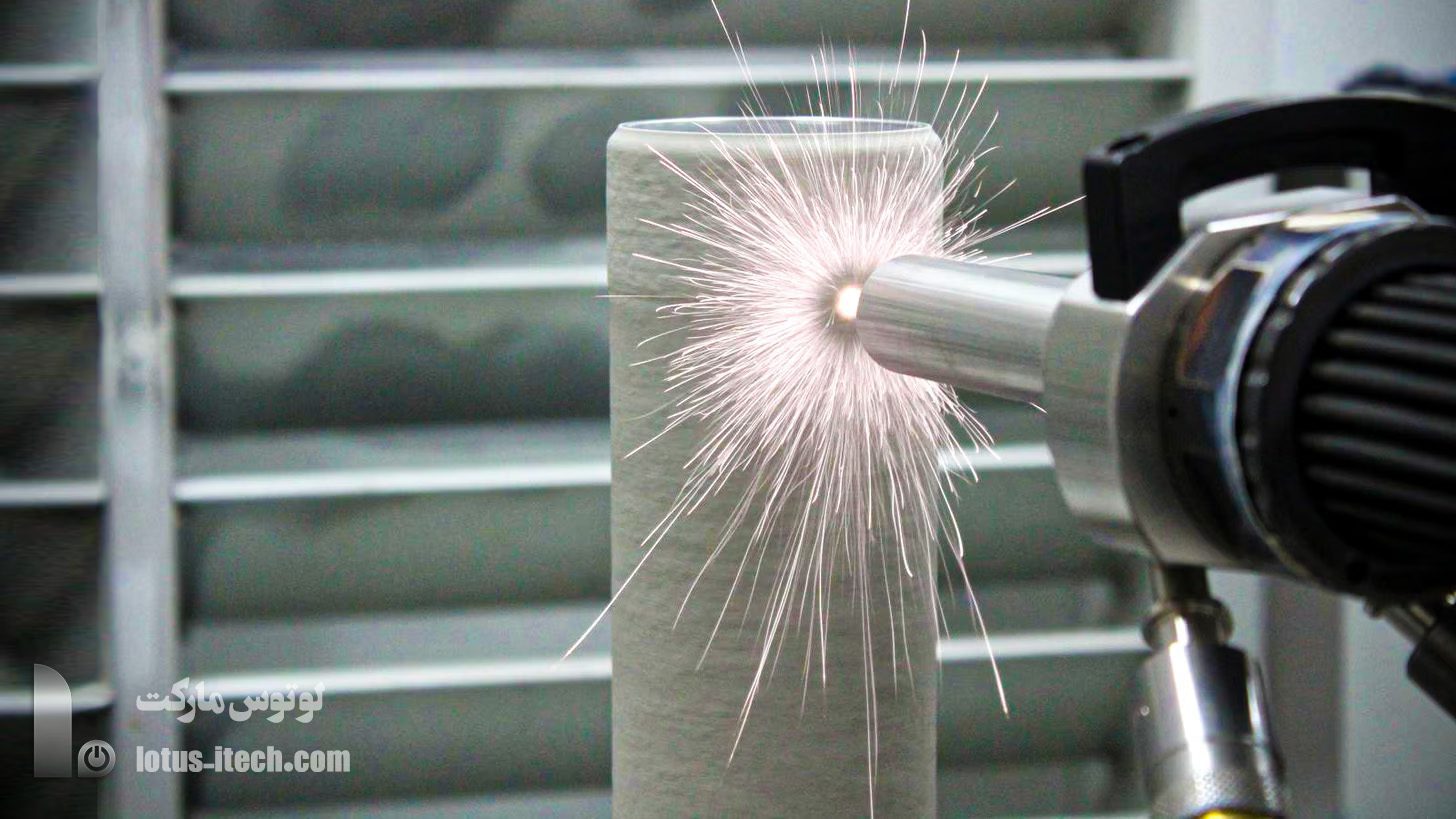

Wire Directed Energy Deposition

پرینت رسوب گذاری انرژی هدایت شده با سیم (Wire Directed Energy Deposition) که همچنین با نام تولید افزودنی قوس سیم (Wire Arc Additive Manufacturing) یا WAAM شناخته می شود، نوعی پرینت سه بعدی است که از انرژی به شکل پلاسما یا قوس سیم برای ذوب فلز به صورت سیم استفاده می کند. این روش لایه ای از مواد را روی لایه دیگر توسط بازوی ربات روی سطحی مانند صفحه گرد چند محوره قرار می دهد تا شکلی را تشکیل دهد.

این روش به دلیل اینکه نیازی به محفظه درزگیر ندارد و می تواند از همان فلزات (گاهی اوقات دقیقا همان مواد) جوشکاری سنتی استفاده کند، نسبت به فناوری های مشابهی که شامل لیزر یا پرتوهای الکترونی می شود، انتخاب می شود.

رسوب گذاری مستقیم انرژی الکتریکی به دلیل اینکه می تواند از ربات ها و منابع تغذیه جوش قوس الکتریکی موجود استفاده کند، از نظر اقتصادی مقرون به صرفه ترین گزینه در بین فناوری های DED در نظر گرفته می شود، بنابراین ورود به این عرصه نسبتا ارزان است.

برخلاف جوشکاری، این فناوری از نرم افزار پیچیده ای برای کنترل مجموعه ای از متغیرها در فرآیند، از جمله مدیریت حرارتی و مسیر ابزار بازوی ربات استفاده می کند.

پرینت پاشش سرد (Cold Spray)

پرینت پاشش سرد، فناوری پرینت سه بعدی DED است که پودرهای فلزی را با سرعت مافوق صوت اسپری می کند تا بدون ذوب شدن آنها را به هم متصل کند، که تقریباً هیچ تنش حرارتی ایجاد نمی کند که می تواند باعث ترک خوردگی گرم یا سایر مشکلات رایج شود که می تواند بر فناوری های مبتنی بر ذوب تأثیر بگذارد.

از اوایل دهه 2000، از این روش به عنوان یک فرآیند پوشش دهی استفاده می شده است، اما به تازگی، چندین شرکت پاشش سرد را برای ساخت افزودنی تطبیق داده اند زیرا این فرآیند می تواند فلز را در هندسه های دقیق تا چندین سانتی متر با سرعتی تقریباً 50 تا 100 برابر بیشتر از چاپگرهای سه بعدی معمولی فلز لایه گذاری کند. و نیازی به گازهای بی اثر یا محفظه های خلاصه نیست.

مانند همه فرآیندهای DED، پاشش سرد، پرینت هایی با کیفیت سطح عالی یا جزئیات دقیق تولید نمی کند، اما این همیشه مورد نیاز نیست و قطعات را می توان مستقیماً از روی صفحه چاپ استفاده کرد.

Molten Direct Energy Deposition

پرینت رسوب گذاری انرژی هدایت شده مذاب (Molten Direct Energy Deposition) فرآیندی از چاپ سه بعدی است که از گرما برای ذوب (یا تقریباً ذوب) فلز، به طور معمول آلومینیوم، و سپس قرار دادن آن روی صفحه ساخت به صورت لایه به لایه برای ایجاد یک شیء سه بعدی استفاده می کند.

این فناوری با پرینت سه بعدی اکستروژن فلز متفاوت است زیرا در نسخه های اکستروژن از مواد اولیه فلزی با کمی پلیمر در داخل استفاده می شود تا فلز قابل اکسترود شود. سپس پلیمر در مرحله عملیات حرارتی برداشته می شود. از طرف دیگر، DED مذاب از یک فلز خالص استفاده می کند.

همچنین می توان DED مذاب یا مایع را با پاشش مواد مقایسه کرد، اما به جای مجموعه ای از نازل هایی که قطرات را رسوب می دهند، معمولاً فلز مذاب از یک نازل جریان می یابد.

انواع مختلفی از این فناوری در حال توسعه است، اما چاپگرهای سه بعدی فلز مذاب نادر هستند. این فناوری توسط سازندگان ماشین آلات سه بعدی Grob، Valcun و ADDiTec ارائه می شود. شرکت Xerox این فناوری را در پرینترهای سهبعدی ElemX خود که در حال حاضر در تأسیسات منتخب نظامی ایالات متحده نصب شده است، ارائه می کرد، اما آن را به ADDiTec فروخت.

مزیت این روش این است که هیچ پودر فلزی خطرناکی برای کار وجود ندارد و پرینت های نهایی نیازی به هیچ گونه پس پردازش ندارند. همچنین از انرژی کمتری نسبت به سایر فرآیندهای DED استفاده می کند و پتانسیل استفاده مستقیم از ضایعات فلزی به عنوان مواد اولیه به جای سیم یا پودرهای فلزی بسیار فرآوری شده وجود دارد.

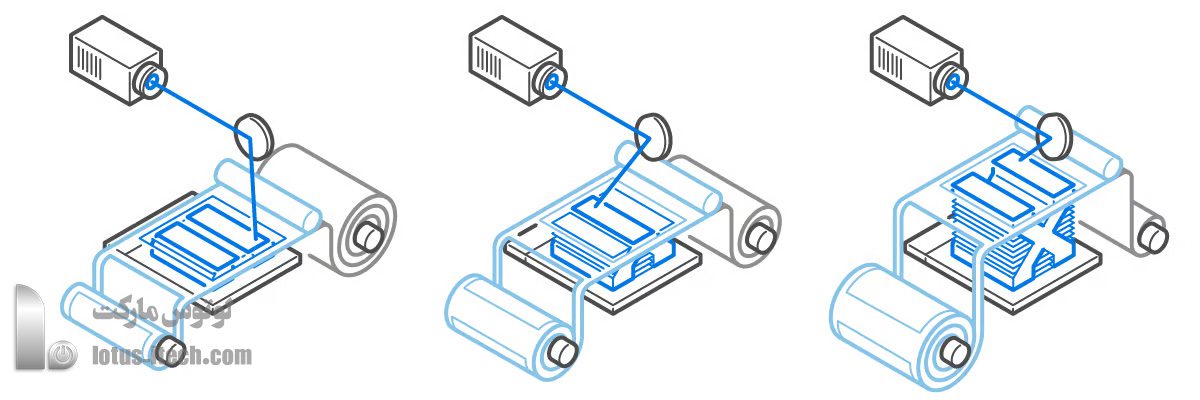

7) لمیناسیون ورق (Sheet Lamination)

پرینت لمینیت ورقه ای (Sheet Lamination) از لحاظ فنی نوعی پرینت سه بعدی است، اگرچه با فناوری های فوق به طور چشمگیری متفاوت است. این روش با چیدن و لمینیت کردن لایه های مواد بسیار نازک روی هم برای تولید یک شیء سه بعدی یا یک توده که سپس به صورت مکانیکی یا با لیزر برای ایجاد شکل نهایی بریده می شود، عمل می کند.

بسته به ماده مورد نظر، لایه های مواد را می توان با استفاده از روش های مختلفی از جمله گرما و صدا به هم چسباند. مواد از کاغذ یا پلیمر تا فلز متغیر هستند.

هنگامی که قطعات لمینت شده و سپس با لیزر بریده یا ماشین کاری می شوند تا شکل دلخواه را به دست آورند، نسبت به سایر فناوری های پرینت سه بعدی منجر به ضایعات بیشتری می شود.

تولیدکنندگان از لمینیت ورقه ای برای تولید نمونه های اولیه غیر کاربردی و با صرفه اقتصادی با سرعت نسبتا بالا استفاده می کنند، این روش همچنین یک فناوری امیدوارکننده برای باتری های الکتریکی است و می تواند برای تولید اقلام کامپوزیتی استفاده شود، زیرا مواد مورد استفاده را می توان در فرآیند پرینت تغییر داد.

- انواع فناوری پرینت سه بعدی: ساختار شیء لمینت شده (Laminated Object Manufacturing) (LOM)، اتصال فراصوت (Ultrasonic Consolidation) (UC)

- مواد: ورق های کاغذ، پلیمری و فلزی

- دقت ابعادی: ± 0.1 میلی متر

- کاربردهای رایج: نمونه های اولیه غیر کاربردی، پرینت چند رنگ، قالب های ریخته گری

- نقاط قوت: امکان تولید سریع، پرینتهای کامپوزیتی

- نقاط ضعف: دقت پایین، ضایعات بیشتر، نیاز به کار پس از پرینت برای برخی قطعات

Laminated Additive Manufacturing

ساخت افزودنی لمینیت شده (Laminated Additive Manufacturing) فناوری پرینت سه بعدی است که در آن لایه هایی از مواد روی هم قرار گرفته و با چسب به هم متصل می شوند سپس از یک تیغه (یا لیزر یا فرز CNC) برای برش شیء لایه ای به شکل صحیح استفاده می شود.

این فناوری امروزه کمتر رایج است زیرا هزینه سایر فناوری های پرینت سه بعدی کاهش یافته است در حالی که اندازه، سرعت و سهولت استفاده از چاپگرهای سه بعدی در سایر دسته بندی های فناوری به طور چشمگیری افزایش یافته است.

Viscous Lithography Manufacturing (VLM)

ساخت لیتوگرافی گرانروی (Viscous Lithography Manufacturing) فرآیندی ثبت شده از BCN3D است که لایه های نازکی از رزین های حساس به نور با ویسکوزیته بالا را روی یک فیلم انتقال شفاف لمینت می کند. سیستم مکانیکی اجازه می دهد تا رزین از هر دو طرف فیلم لمینت شود و امکان ترکیب رزین های مختلف را برای به دست آوردن قطعات چند ماده ای و سازه های نگهدارنده ای که به راحتی قابل حذف هستند را فراهم می کند. این فناوری که هنوز به صورت تجاری راه اندازی نشده است، به راحتی می تواند در یکی از فناوری های پرینت سه بعدی رزینی قرار گیرد.

Composite Based Additive Manufacturing (CBAM)

استارتآپ Impossible Objects این فناوری را به ثبت رساند که لایههایی از کربن، شیشه یا کولار را با یک ترموپلاستیک برای ایجاد قطعات ترکیب میکند.

Selective Lamination Composite Object Manufacturing (SLCOM)

شرکت EnvisionTEC، که اکنون با نام ETEC شناخته میشود و متعلق به Desktop Metal است، این فناوری را در سال ۲۰۱۶ توسعه داد که از ترموپلاستیکها به عنوان ماده اولیه و کامپوزیتهای الیاف بافتهشده استفاده میکند. مشخص نیست که آیا Desktop Metal هنوز از این روش پشتیبانی میکند یا خیر.

جمعبندی

دنیای پرینترهای سهبعدی بسیار گسترده و پیچیده است. امروزه، هفت نوع اصلی و بیش از 20 زیرمجموعه از فناوریهای پرینت سهبعدی وجود دارد. این فناوریها شامل اکستروژن مواد (FDM)، پلیمریزاسیون مخزن (SLA, DLP)، فیوژن بستر پودر (SLS, SLM, EBM)، جت مواد (Material Jetting)، اتصال با اتصال (Binder Jetting)، رسوب انرژی هدایت شده (DED) و لمیناسیون ورق (Sheet Lamination) میشوند.

هر یک از این فناوریها کاربردها و مزایای خاص خود را دارند، از تولید نمونههای اولیه گرفته تا ساخت قطعات پیچیده و مقاوم برای صنایع مختلف. به عنوان مثال، FDM برای چاپهای خانگی و ساخت نمونههای اولیه مقرونبهصرفه مناسب است، در حالی که SLS و SLM برای تولید قطعات فلزی و کاربردهای صنعتی استفاده میشوند. همچنین، فناوریهای پیچیدهای مانند DED برای تعمیر قطعات بزرگ و پرینت سهبعدی زیستی برای ساخت بافتهای زنده به کار میروند.

این فناوریها با استفاده از مواد مختلف از جمله پلاستیک، فلز، سرامیک و حتی مواد زیستی، نقش مهمی در تحول صنعت و علم ایفا میکنند. انتخاب نوع مناسب پرینتر به نیازهای خاص شما، دقت مورد نظر، و مواد مورد استفاده بستگی دارد.